Техника - молодёжи 1984-12, страница 36

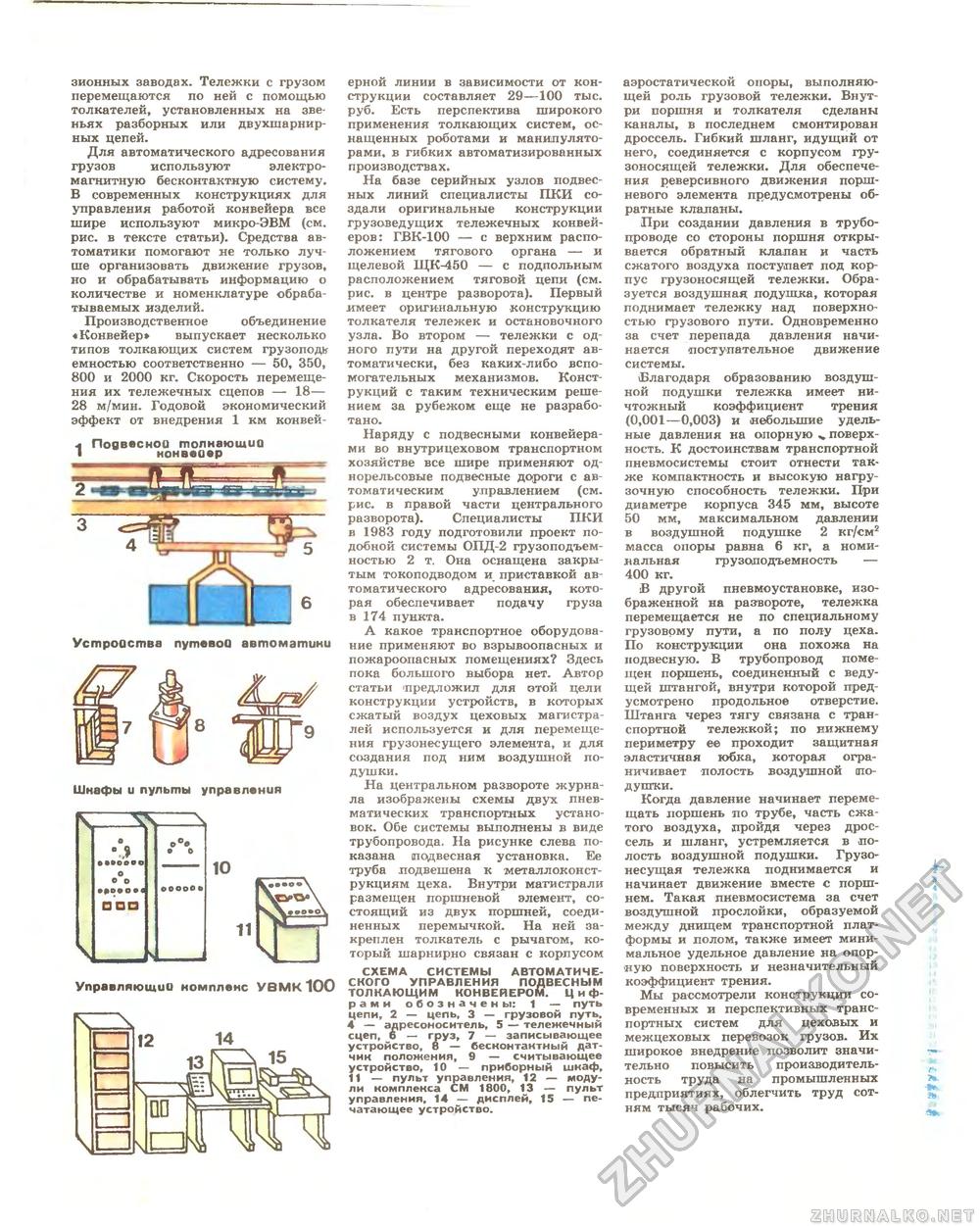

зионных заводах. Тележки с грузом перемещаются по ней с помощью толкателей, установленных на звеньях разборных или двухшарнир-ных цепей. Для автоматического адресования грузов используют электромагнитную бесконтактную систему. В современных конструкциях для управления работой конвейера все шире используют микро-ЭВМ (см. рис. в тексте статьи). Средства автоматики помогают не только лучше организовать движение грузов, но и обрабатывать информацию о количестве и номенклатуре обрабатываемых изделий. Производственное объединение «Конвейер» выпускает несколько типов толкающих систем грузоподк емностью соответственно — 50, 350, 800 и 2000 кг. Скорость перемещения их тележечных сцепов — 18— 28 м/мин. Годовой экономический эффект от внедрения 1 км конвей- 1 Подвесной толнающио нонвеоер £ -iF^i- гйп LU_L Устройства путевой автоматики Шкафы и пульты управления

10 11 Управляющий номпленс VBMK 100 ернои линии в зависимости от конструкции составляет 29—100 тыс. руб. Есть перспектива широкого применения толкающих систем, оснащенных роботами и манипуляторами, в гибких автоматизированных производствах. На базе серийных узлов подвесных линий специалисты ПКИ создали оригинальные конструкции грузоведущих тележечных конвейеров: ГВК-100 — с верхним расположением тягового органа — и щелевой ЩК-450 — с подпольным расположением тяговой цепи (см. рис. в центре разворота). Первый имеет оригинальную конструкцию толкателя тележек и остановочного узла. Во втором — тележки с одного пути на другой переходят автоматически, без каких-либо вспомогательных механизмов. Конструкций с таким техническим решением за рубежом еще не разработано. Наряду с подвесными конвейерами во внутрицеховом транспортном хозяйстве все шире применяют однорельсовые подвесные дороги с автоматическим управлением (см. рис. в правой части центрального разворота). Специалисты ПКИ в 1983 году подготовили проект подобной системы ОПД-2 грузоподъемностью 2 т. Она оснащена закрытым токоподводом и приставкой автоматического адресования, которая обеспечивает подачу груза в 174 пункта. А какое транспортное оборудование применяют во взрывоопасных и пожароопасных помещениях? Здесь пока большого выбора нет. Автор статьи 'предложил для втой цели конструкции устройств, в которых сжатый воздух цеховых магистралей используется и для перемещения грузонесущего элемента, и для создания под ним воздушной подушки. На центральном развороте журнала изображены схемы двух пневматических транспортных установок. Обе системы выполнены в виде трубопровода. На рисунке слева показана подвесная установка. Ее труба подвешена к металлоконструкциям цеха. Внутри магистрали размещен поршневой элемент, состоящий из двух поршней, соединенных перемычкой. На ней закреплен толкатель с рычагом, который шарнирно связан с корпусом СХЕМА СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДВЕСНЫМ ТОЛКАЮЩИМ КОНВЕЙЕРОМ. Цифрами обозначены: 1 — путь цепи, 2 — цепь, 3 — грузовой путь. 4 — адресоноситель, 5 — тележечный сцеп, 6 — груз, 7 — записывающее устройство, в — бесконтантный датчик положения, 9 — считывающее устройство, 10 — приборный шкаф, 11 — пульт управления, 12 — модули комплекса СМ 1800. 13 — пульт управления, 14 — дисплей, 15 — печатающее устройство. аэростатической опоры, выполняющей роль грузовой тележки. Внутри поршня и толкателя сделаны каналы, в последнем смонтирован дроссель. Гибкий шланг, идущий от него, соединяется с корпусом гру-зоносящей тележки. Для обеспечения реверсивного движения поршневого элемента предусмотрены обратные клаланы. При создании давления в трубопроводе со стороны поршня открывается обратный клалан и часть сжатого воздуха поступает под корпус грузоносящей тележки. Образуется воздушная лодущка, которая поднимает тележку над поверхностью грузового пути. Одновременно за счет перепада давления начинается поступательное движение системы. Благодаря образованию воздушной подушки тележка имеет ничтожный коэффициент трения (0,001—0,003) и небольшие удельные давления на опорную „ поверхность. К достоинствам транспортной пневмосистемы стоит отнести также компактность и высокую нагрузочную способность тележки. При диаметре корпуса 345 мм, высоте 50 мм, максимальном давлении в воздушной подушке 2 кг/см2 масса опоры равна 6 кг, а номинальная грузоподъемность — 400 кг. В другой пневмоустановке, изображенной на развороте, тележка перемещается не по специальному грузовому пути, а по полу цеха. По конструкции она похожа на подвесную. В трубопровод помещен поршень, соединенный с ведущей штангой, внутри которой предусмотрено продольное отверстие. Штанга через тягу связана с транспортной тележкой; по нижнему периметру ее проходит защитная эластичная юбка, которая ограничивает полость воздушной подушки. Когда давление начинает перемещать поршень по трубе, часть сжатого воздуха, пройдя через дроссель и шланг, устремляется в полость воздушной подушки. Грузо-несущая тележка поднимается и начинает движение вместе с поршнем. Такая пневмосистема за счет воздушной прослойки, образуемой между днищем транспортной платформы и полом, также имеет минимальное удельное давление на опорную поверхность и незначительный коэффициент трения. Мы рассмотрели конструкции современных и перспективных транспортных систем для цеховых и межцеховых перевозок грузов. Их широкое внедрение позволит значительно повысить производительность труда на промышленных предприятиях, облегчить труд сотням тысяч рабочих. |