Техника - молодёжи 1987-02, страница 37

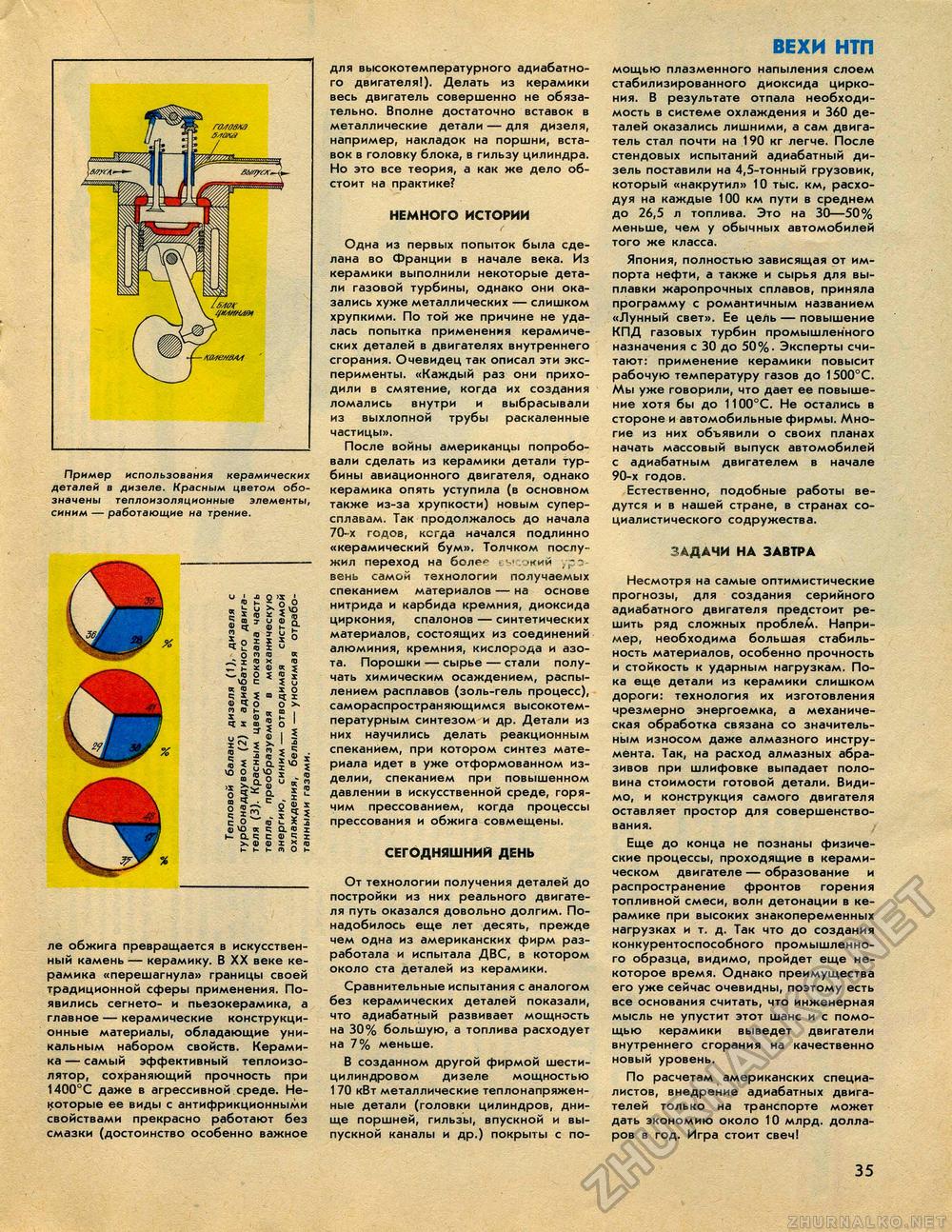

Пример использования керамических деталей в дизеле. Красным цветом обозначены теплоизоляционные элементы, синим — работающие на трение. и >« : X ф * a j и о 6 ; vo 5 а II*5 «О О X ® «о * 3 VO с ОС "О ч J ? to m та X ч x г 5 X о Ч I о х §5 Ф I < X - 5 « л (С * а * | Sf и л О 'X bv ® 0 3 & <я ч . с о ч х jj, = .2 10 О Ю К 5 ь- а ч с >ч Ф Ш I ® г Xvo | X _ ® ° * я X J ^ X 0 ® X х 55 U Ж л а « х Ш Ч I 1 ; « го О к ле обжига превращается в искусственный камень — керамику. В XX веке керамика «перешагнула» границы своей традиционной сферы применения. Появились сегнето- и пьезокерамика, а главное — керамические конструкционные материалы, обладающие уникальным набором свойств. Керамика — самый эффективный теплоизо-лятор, сохраняющий прочность при 1400°С даже в агрессивной среде. Некоторые ее виды с антифрикционными свойствами прекрасно работают без смазки (достоинство особенно важное для высокотемпературного адиабатного двигателя!). Делать из керамики весь двигатель совершенно не обязательно. Вполне достаточно вставок в металлические детали — для дизеля, например, накладок на поршни, вставок в головку блока, в гильзу цилиндра. Но это все теория, а как же дело обстоит на практике? НЕМНОГО ИСТОРИИ Одна из первых попыток была сделана во Франции в начале века. Из керамики выполнили некоторые детали газовой турбины, однако они оказались хуже металлических — слишком хрупкими. По той же причине не удалась попытка применения керамических деталей в двигателях внутреннего сгорания. Очевидец так описал эти эксперименты. «Каждый раз они приходили в смятение, когда их создания ломались внутри и выбрасывали из выхлопной трубы раскаленные частицы». После войны американцы попробовали сделать из керамики детали турбины авиационного двигателя, однако керамика опять уступила (в основном также из-за хрупкости) новым суперсплавам. Так продолжалось до начала 70-х годов, ксгда начался подлинно «керамический бум». Толчком послужил переход на боло* > '•.•кий уровень самой технологии получаемых спеканием материалов — на основе нитрида и карбида кремния, диоксида циркония, спалонов — синтетических материалов, состоящих из соединений алюминия, кремния, кислорода и азота. Порошки — сырье — стали получать химическим осаждением, распылением расплавов (золь-гель процесс), самораспространяющимся высокотемпературным синтезом и др. Детали из них научились делать реакционным спеканием, при котором синтез материала идет в уже отформованном изделии, спеканием при повышенном давлении в искусственной среде, горячим прессованием, когда процессы прессования и обжига совмещены. СЕГОДНЯШНИЙ ДЕНЬ От технологии получения деталей до постройки из них реального двигателя путь оказался довольно долгим. Понадобилось еще лет десять, прежде чем одна из американских фирм разработала и испытала ДВС, в котором около ста деталей из керамики. Сравнительные испытания с аналогом без керамических деталей показали, что адиабатный развивает мощность на 30% большую, а топлива расходует на 7% меньше. В созданном другой фирмой шестицилиндровом дизеле мощностью 1 70 кВт металлические теплонапряжен-ные детали (головки цилиндров, днище поршней, гильзы, впускной и выпускной каналы и др.) покрыты с по- ВЕХИ НТПмощью плазменного напыления слоем стабилизированного диоксида циркония. В результате отпала необходимость в системе охлаждения и 360 деталей оказались лишними, а сам двигатель стал почти на 190 кг легче. После стендовых испытаний адиабатный дизель поставили на 4,5-тонный грузовик, который «накрутил» 10 тыс. км, расходуя на каждые 100 км пути в среднем до 26,5 л топлива. Это на 30—50% меньше, чем у обычных автомобилей того же класса. Япония, полностью зависящая от импорта нефти, а также и сырья для выплавки жаропрочных сплавов, приняла программу с романтичным названием «Лунный свет». Ее цель — повышение КПД газовых турбин промышленного назначения с 30 до 50%. Эксперты считают: применение керамики повысит рабочую температуру газов до 1500°С. Мы уже говорили, что дает ее повышение хотя бы до 1100°С. Не остались в стороне и автомобильные фирмы. Многие из них объявили о своих планах начать массовый выпуск автомобилей с адиабатным двигателем в начале 90-х годов. Естественно, подобные работы ведутся и в нашей стране, в странах социалистического содружества. ЗАДАЧИ НА ЗАВТРА Несмотря на самые оптимистические прогнозы, для создания серийного адиабатного двигателя предстоит решить ряд сложных проблеА. Например, необходима большая стабильность материалов, особенно прочность и стойкость к ударным нагрузкам. Пока еще детали из керамики слишком дороги: технология их изготовления чрезмерно энергоемка, а механическая обработка связана со значительным износом даже алмазного инструмента. Так, на расход алмазных абразивов при шлифовке выпадает половина стоимости готовой детали. Видимо, и конструкция самого двигателя оставляет простор для совершенствования. Еще до конца не познаны физические процессы, проходящие в керамическом двигателе — образование и распространение фронтов горения топливной смеси, волн детонации в керамике при высоких знакопеременных нагрузках и т. д. Так что до создания конкурентоспособного промышленного образца, видимо, пройдет еще некоторое время. Однако преимущества его уже сейчас очевидны, поэтому есть все основания считать, что инженерная мысль не упустит этот шанс и с помощью керамики выведет двигатели внутреннего сгорания на качественно новый уровень. По расчетам американских специалистов, внедрение адиабатных двигателей только на транспорте может дать экономию около 10 млрд. долларов в год. Игра стоит свеч! 35 |