Техника - молодёжи 1987-07, страница 26

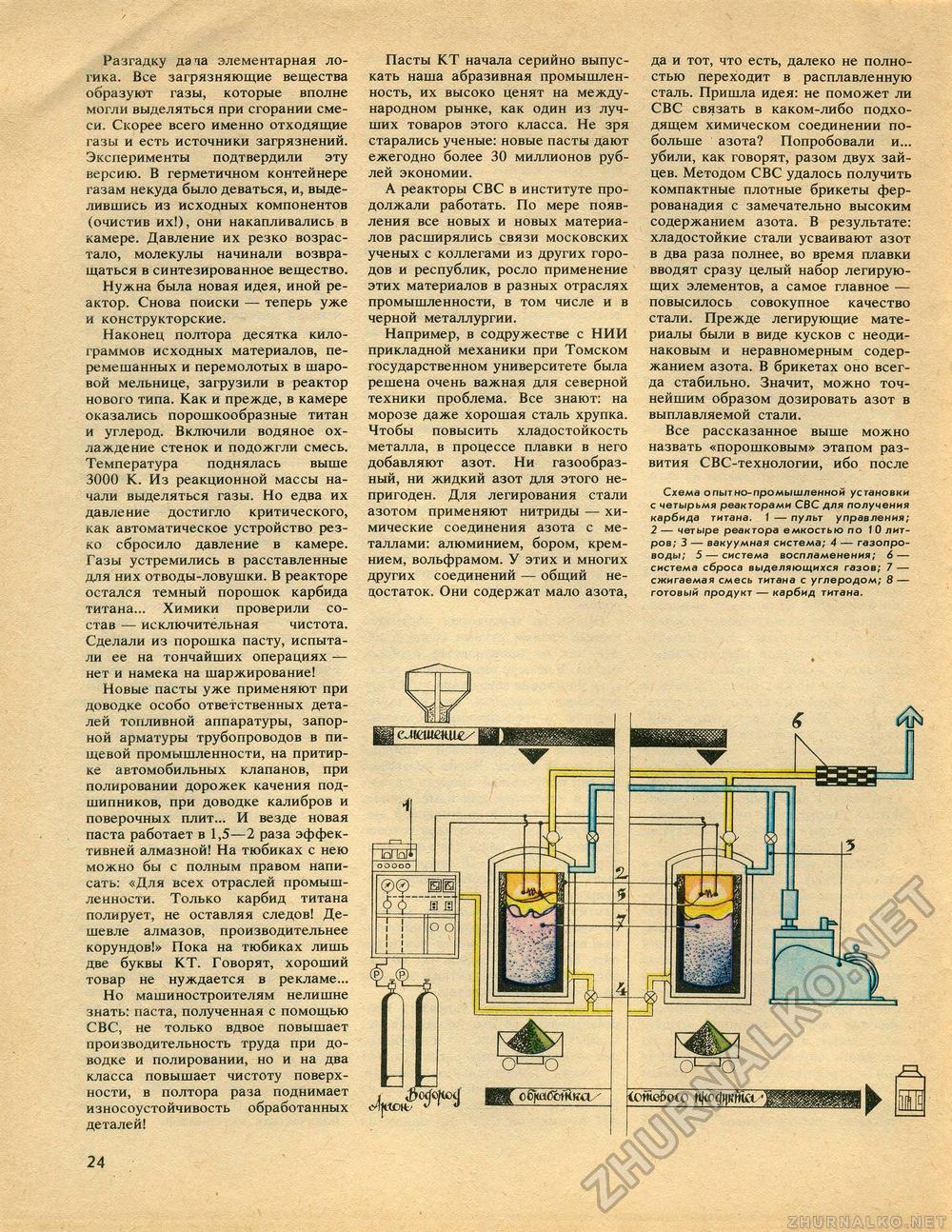

Разгадку дала элементарная логика. Все загрязняющие вещества образуют газы, которые вполне могли выделяться при сгорании смеси. Скорее всего именно отходящие газы и есть источники загрязнений. Эксперименты подтвердили эту версию. В герметичном контейнере газам некуда было деваться, и, выделившись из исходных компонентов (очистив их!), они накапливались в камере. Давление их резко возрастало, молекулы начинали возвращаться в синтезированное вещество. Нужна была новая идея, иной реактор. Снова поиски — теперь уже и конструкторские. Наконец полтора десятка килограммов исходных материалов, перемешанных и перемолотых в шаровой мельнице, загрузили в реактор нового типа. Как и прежде, в камере оказались порошкообразные титан и углерод. Включили водяное охлаждение стенок и подожгли смесь. Температура поднялась выше 3000 К. Из реакционной массы начали выделяться газы. Но едва их давление достигло критического, как автоматическое устройство резко сбросило давление в камере. Газы устремились в расставленные для них отводы-ловушки. В реакторе остался темный порошок карбида титана... Химики проверили состав — исключительная чистота. Сделали из порошка пасту, испытали ее на тончайших операциях — нет и намека на шаржирование! Новые пасты уже применяют при доводке особо ответственных деталей топливной аппаратуры, запорной арматуры трубопроводов в пищевой промышленности, на притирке автомобильных клапанов, при полировании дорожек качения подшипников, при доводке калибров и поверочных плит... И везде новая паста работает в 1,5—2 раза эффективней алмазной! На тюбиках с нею можно бы с полным правом написать: «Для всех отраслей промышленности. Только карбид титана полирует, не оставляя следов! Дешевле алмазов, производительнее корундов!» Пока на тюбиках лишь две буквы КТ. Говорят, хороший товар не нуждается в рекламе... Но машиностроителям нелишне знать: паста, полученная с помощью СВС, не только вдвое повышает производительность груда при доводке и полировании, но и на два класса повышает чистоту поверхности, в полтора раза поднимает износоустойчивость обработанных деталей! Пасты КТ начала серийно выпускать наша абразивная промышленность, их высоко ценят на международном рынке, как один из лучших товаров этого класса. Не зря старались ученые: новые пасты дают ежегодно более 30 миллионов рублей экономии. А реакторы СВС в институте продолжали работать. По мере появления все новых и новых материалов расширялись связи московских ученых с коллегами из других городов и республик, росло применение этих материалов в разных отраслях промышленности, в том числе и в черной металлургии. Например, в содружестве с НИИ прикладной механики при Томском государственном университете была решена очень важная для северной техники проблема. Все знают: на морозе даже хорошая сталь хрупка. Чтобы повысить хладостойкость металла, в процессе плавки в него добавляют азот. Ни газообразный, ни жидкий азот для этого непригоден. Для легирования стали азотом применяют нитриды — химические соединения азота с металлами: алюминием, бором, кремнием, вольфрамом. У этих и многих других соединений — общий недостаток. Они содержат мало азота, да и тот, что есть, далеко не полностью переходит в расплавленную сталь. Пришла идея: не поможет ли СВС связать в каком-либо подходящем химическом соединении побольше азота? Попробовали и... убили, как говорят, разом двух зайцев. Методом СВС удалось получить компактные плотные брикеты феррованадия с замечательно высоким содержанием азота. В результате: хладостойкие стали усваивают азот в два раза полнее, во время плавки вводят сразу целый набор легирующих элементов, а самое главное — повысилось совокупное качество стали. Прежде легирующие материалы были в виде кусков с неодинаковым и неравномерным содержанием азота. В брикетах оно всегда стабильно. Значит, можно точнейшим образом дозировать азот в выплавляемой стали. Все рассказанное выше можно назвать «порошковым» этапом развития СВС-технологии, ибо после Схема опытно-промышленной установки с четырьмя реакторами СВС для получения карбида титана. 1 — пульт управления; 2 — четыре реактора емкостью по 10 литров; 3 — вакуумная система; 4 — газопроводы; 5 — система воспламенения; 6 — система сброса выделяющихся газов; 7 — сжигаемая смесь титана с углеродом; 8 — готовый продукт ■— карбид титана. , $odcHo<f C^JttOH:' J 0 24 |