Техника - молодёжи 1987-07, страница 27

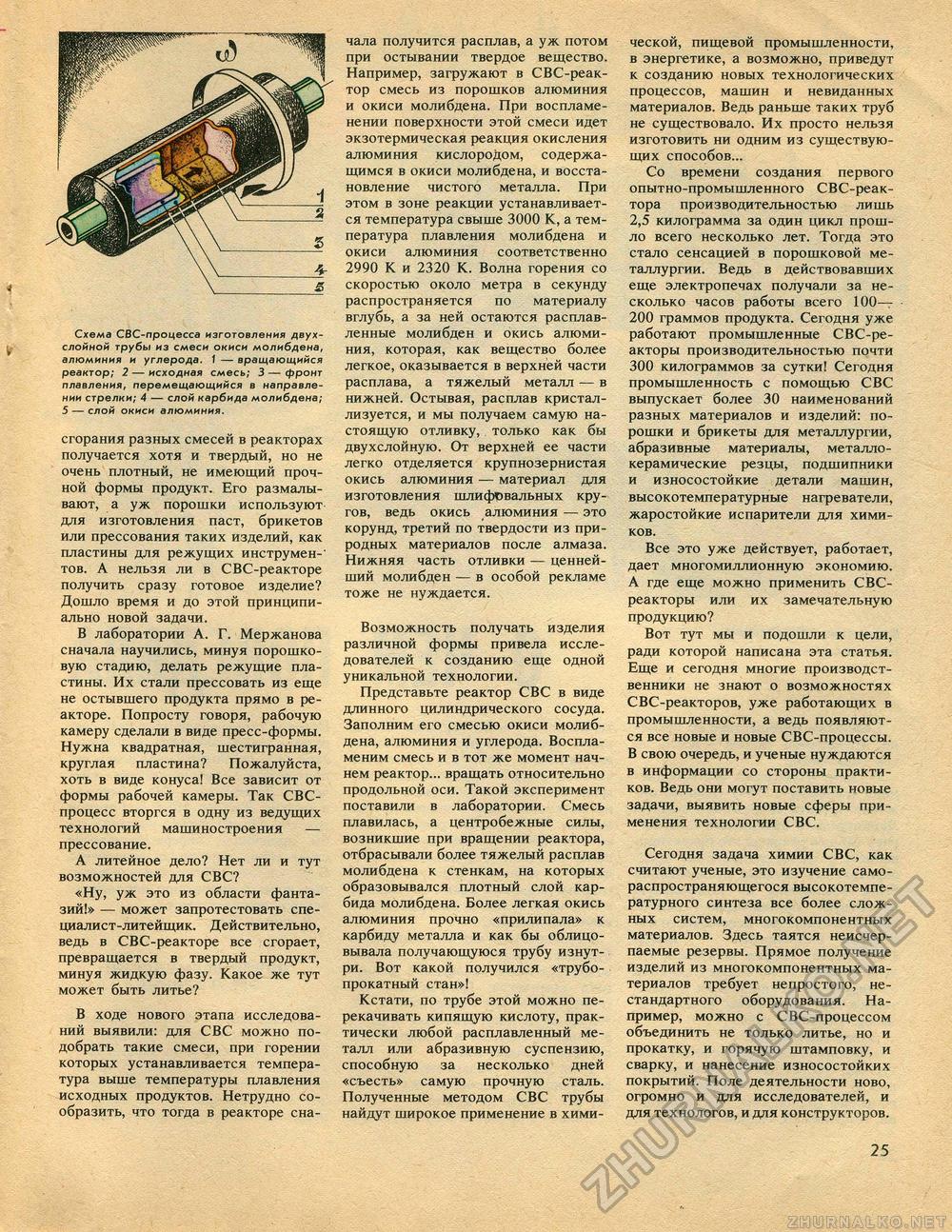

Схема СВС-процесса изготовления двухслойной трубы из смеси окиси молибдена, алюминия и углерода. 1 — вращающийся реактор; 2 — исходная смесь; 3 — фронт плавления, перемещающийся в направлении стрелки; 4 — слой карбида молибдена; 5 — слой окиси алюминия. сгорания разных смесей в реакторах получается хотя и твердый, но не очень плотный, не имеющий прочной формы продукт. Его размалывают, а уж порошки используют для изготовления паст, брикетов или прессования таких изделий, как пластины для режущих инструмен-' тов. А нельзя ли в СВС-реакторе получить сразу готовое изделие? Дошло время и до этой принципиально новой задачи. В лаборатории А. Г. Мержанова сначала научились, минуя порошковую стадию, делать режущие пластины. Их стали прессовать из еще не остывшего продукта прямо в реакторе. Попросту говоря, рабочую камеру сделали в виде пресс-формы. Нужна квадратная, шестигранная, круглая пластина? Пожалуйста, хоть в виде конуса! Все зависит от формы рабочей камеры. Так СВС-процесс вторгся в одну из ведущих технологий машиностроения — прессование. А литейное дело? Нет ли и тут возможностей для СВС? «Ну, уж это из области фантазий!» — может запротестовать специалист-литейщик. Действительно, ведь в СВС-реакторе все сгорает, превращается в твердый продукт, минуя жидкую фазу. Какое же тут может быть литье? В ходе нового этапа исследований выявили: для СВС можно подобрать такие смеси, при горении которых устанавливается температура выше температуры плавления исходных продуктов. Нетрудно сообразить, что тогда в реакторе сна чала получится расплав, а уж потом при остывании твердое вещество. Например, загружают в СВС-реак-тор смесь из порошков алюминия и окиси молибдена. При воспламенении поверхности этой смеси идет экзотермическая реакция окисления алюминия кислородом, содержащимся в окиси молибдена, и восстановление чистого металла. При этом в зоне реакции устанавливается температура свыше 3000 К, а температура плавления молибдена и окиси алюминия соответственно 2990 К и 2320 К. Волна горения со скоростью около метра в секунду распространяется по материалу вглубь, а за ней остаются расплавленные молибден и окись алюминия, которая, как вещество более легкое, оказывается в верхней части расплава, а тяжелый металл — в нижней. Остывая, расплав кристаллизуется, и мы получаем самую настоящую отливку, только как бы двухслойную. От верхней ее части легко отделяется крупнозернистая окись алюминия — материал для изготовления шлифовальных кругов, ведь окись алюминия — это корунд, третий по твердости из природных материалов после алмаза. Нижняя часть отливки — ценнейший молибден — в особой рекламе тоже не нуждается. Возможность получать изделия различной формы привела исследователей к созданию еще одной уникальной технологии. Представьте реактор СВС в виде длинного цилиндрического сосуда. Заполним его смесью окиси молибдена, алюминия и углерода. Воспламеним смесь и в тот же момент начнем реактор... вращать относительно продольной оси. Такой эксперимент поставили в лаборатории. Смесь плавилась, а центробежные силы, возникшие при вращении реактора, отбрасывали более тяжелый расплав молибдена к стенкам, на которых образовывался плотный слой карбида молибдена. Более легкая окись алюминия прочно «прилипала» к карбиду металла и как бы облицовывала получающуюся трубу изнутри. Вот какой получился «трубопрокатный стан»! Кстати, по трубе этой можно перекачивать кипящую кислоту, практически любой расплавленный металл или абразивную суспензию, способную за несколько дней «съесть» самую прочную сталь. Полученные методом СВС трубы найдут широкое применение в хими ческой, пищевой промышленности, в энергетике, а возможно, приведут к созданию новых технологических процессов, машин и невиданных материалов. Ведь раньше таких труб не существовало. Их просто нельзя изготовить ни одним из существующих способов... Со времени создания первого опытно-промышленного СВС-реак-тора производительностью лишь 2,5 килограмма за один цикл прошло всего несколько лет. Тогда это стало сенсацией в порошковой металлургии. Ведь в действовавших еще электропечах получали за несколько часов работы всего 100— 200 граммов продукта. Сегодня уже работают промышленные С ВС-реакторы производительностью почти 300 килограммов за сутки! Сегодня промышленность с помощью СВС выпускает более 30 наименований разных материалов и изделий: порошки и брикеты для металлургии, абразивные материалы, металло-керамические резцы, подшипники и износостойкие детали машин, высокотемпературные нагреватели, жаростойкие испарители для химиков. Все это уже действует, работает, дает многомиллионную экономию. А где еще можно применить СВС-реакторы или их замечательную продукцию? Вот тут мы и подошли к цели, ради которой написана эта статья. Еще и сегодня многие производственники не знают о возможностях СВС-реакторов, уже работающих в промышленности, а ведь появляются все новые и новые СВС-процессы. В свою очередь, и ученые нуждаются в информации со стороны практиков. Ведь они могут поставить новые задачи, выявить новые сферы применения технологии СВС. Сегодня задача химии СВС, как считают ученые, это изучение самораспространяющегося высокотемпературного синтеза все более сложных систем, многокомпонентных материалов. Здесь таятся неисчерпаемые резервы. Прямое получение изделий из многокомпонентных материалов требует непростого, нестандартного оборудования. Например, можно с СВС-процессом объединить не только литье, но и прокатку, и горячую штамповку, и сварку, и нанесение износостойких покрытий. Поле деятельности ново, огромно и для исследователей, и для технологов, и для конструкторов. 25 |