Техника - молодёжи 1987-08, страница 20

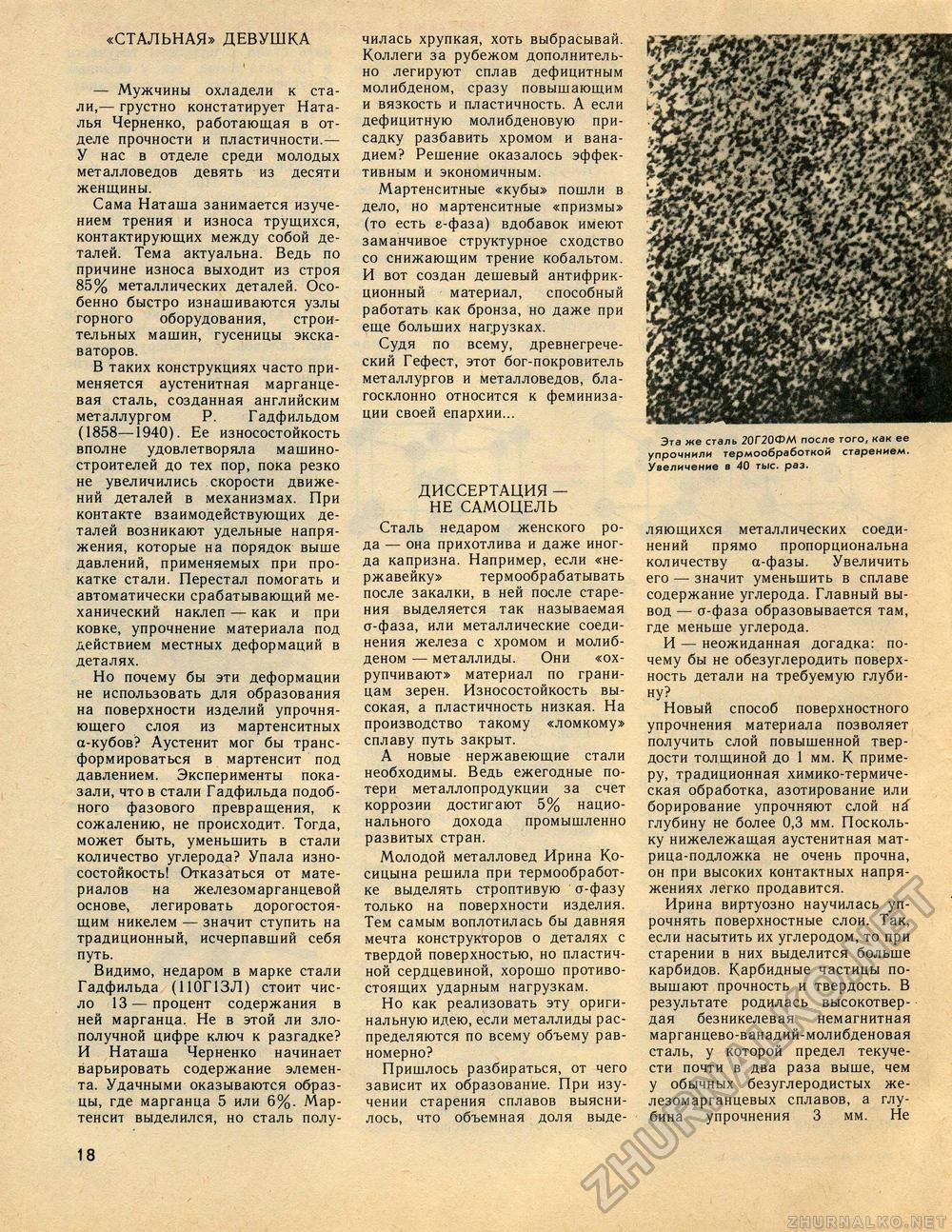

ОСТАЛЬНАЯ» ДЕВУШКА — Мужчины охладели к стали,— грустно констатирует Наталья Черненко, работающая в отделе прочности и пластичности.— У нас в отделе среди молодых металловедов девять из десяти женщины. Сама Наташа занимается изучением трения и износа трущихся, контактирующих между собой деталей. Тема актуальна. Ведь по причине износа выходит из строя 85% металлических деталей. Особенно быстро изнашиваются узлы горного оборудования, строительных машин, гусеницы экскаваторов. В таких конструкциях часто применяется аустенитная марганцевая сталь, созданная английским металлургом Р. Гадфильдом (1858—1940). Ее износостойкость вполне удовлетворяла машиностроителей до тех пор, пока резко не увеличились скорости движений деталей в механизмах. При контакте взаимодействующих деталей возникают удельные напряжения, которые на порядок выше давлений, применяемых при прокатке стали. Перестал помогать и автоматически срабатывающий механический наклеп — как и при ковке, упрочнение материала под действием местных деформаций в деталях. Но почему бы эти деформации не использовать для образования на поверхности изделий упрочняющего слоя из мартенситных а-кубов? Аустенит мог бы трансформироваться в мартенсит под давлением. Эксперименты показали, что в стали Гадфильда подобного фазового превращения, к сожалению, не происходит. Тогда, может быть, уменьшить в стали количество углерода? Упала износостойкость! Отказаться от материалов на железомарганцевой основе, легировать дорогостоящим никелем — значит ступить на традиционный, исчерпавший себя путь. Видимо, недаром в марке стали Гадфильда (110Г13Л) стоит число 13—процент содержания в ней марганца. Не в этой ли злополучной цифре ключ к разгадке? И Наташа Черненко начинает варьировать содержание элемента. Удачными оказываются образцы, где марганца 5 или 6%. Мартенсит выделился, но сталь полу чилась хрупкая, хоть выбрасывай. Коллеги за рубежом дополнительно легируют сплав дефицитным молибденом, сразу повышающим и вязкость и пластичность. А если дефицитную молибденовую присадку разбавить хромом и ванадием? Решение оказалось эффективным и экономичным. Мартенситные «кубы» пошли в дело, но мартенситные «призмы» (то есть е-фаза) вдобавок имеют заманчивое структурное сходство со снижающим трение кобальтом. И вот создан дешевый антифрикционный материал, способный работать как бронза, но даже при еще больших нагрузках. Судя по всему, древнегреческий Гефест, этот бог-покровитель металлургов и металловедов, благосклонно относится к феминизации своей епархии... ДИССЕРТАЦИЯ — НЕ САМОЦЕЛЬ Сталь недаром женского рода — она прихотлива и даже иногда капризна. Например, если «нержавейку» термообрабатывать после закалки, в ней после старения выделяется так называемая cr-фаза, или металлические соединения железа с хромом и молибденом — металлиды. Они «ох-рупчивают» материал по границам зерен. Износостойкость высокая, а пластичность низкая. На производство такому «ломкому» сплаву путь закрыт. А новые нержавеющие стали необходимы. Ведь ежегодные потери металлопродукции за счет коррозии достигают 5% национального дохода промышленно развитых стран. Молодой металловед Ирина Ко-сицына решила при термообработке выделять строптивую о-фазу только на поверхности изделия. Тем самым воплотилась бы давняя мечта конструкторов о деталях с твердой поверхностью, но пластичной сердцевиной, хорошо противостоящих ударным нагрузкам. Но как реализовать эту оригинальную идею, если металлиды распределяются по всему объему равномерно? Пришлось разбираться, от чего зависит их образование. При изучении старения сплавов выяснилось, что объемная доля выде Эта же сталь 20Г20ФМ после того, как ее упрочнили термообработкой старением. Увеличение в 40 тыс. раз. ляющихся металлических соединений прямо пропорциональна количеству а-фазы. Увеличить его — значит уменьшить в сплаве содержание углерода. Главный вывод — cr-фаза образовывается там, где меньше углерода. И — неожиданная догадка: почему бы не обезуглеродить поверхность детали на требуемую глубину? Новый способ поверхностного упрочнения материала позволяет получить слой повышенной твердости толщиной до 1 мм. К примеру, традиционная химико-термическая обработка, азотирование или борирование упрочняют слой н£ глубину не более 0,3 мм. Поскольку нижележащая аустенитная матрица-подложка не очень прочна, он при высоких контактных напряжениях легко продавится. Ирина виртуозно научилась упрочнять поверхностные слои. Так, если насытить их углеродом, то при старении в них выделится больше карбидов. Карбидные частицы повышают прочность и твердость. В результате родилась высокотвердая безникелевая немагнитная марганцево-ванадий-молибденовая сталь, у которой предел текучести почти в два раза выше, чем у обычных безуглеродистых же-лезомарганцевых сплавов, а глубина упрочнения 3 мм. Не 18 |