Дом 2008-01, страница 25

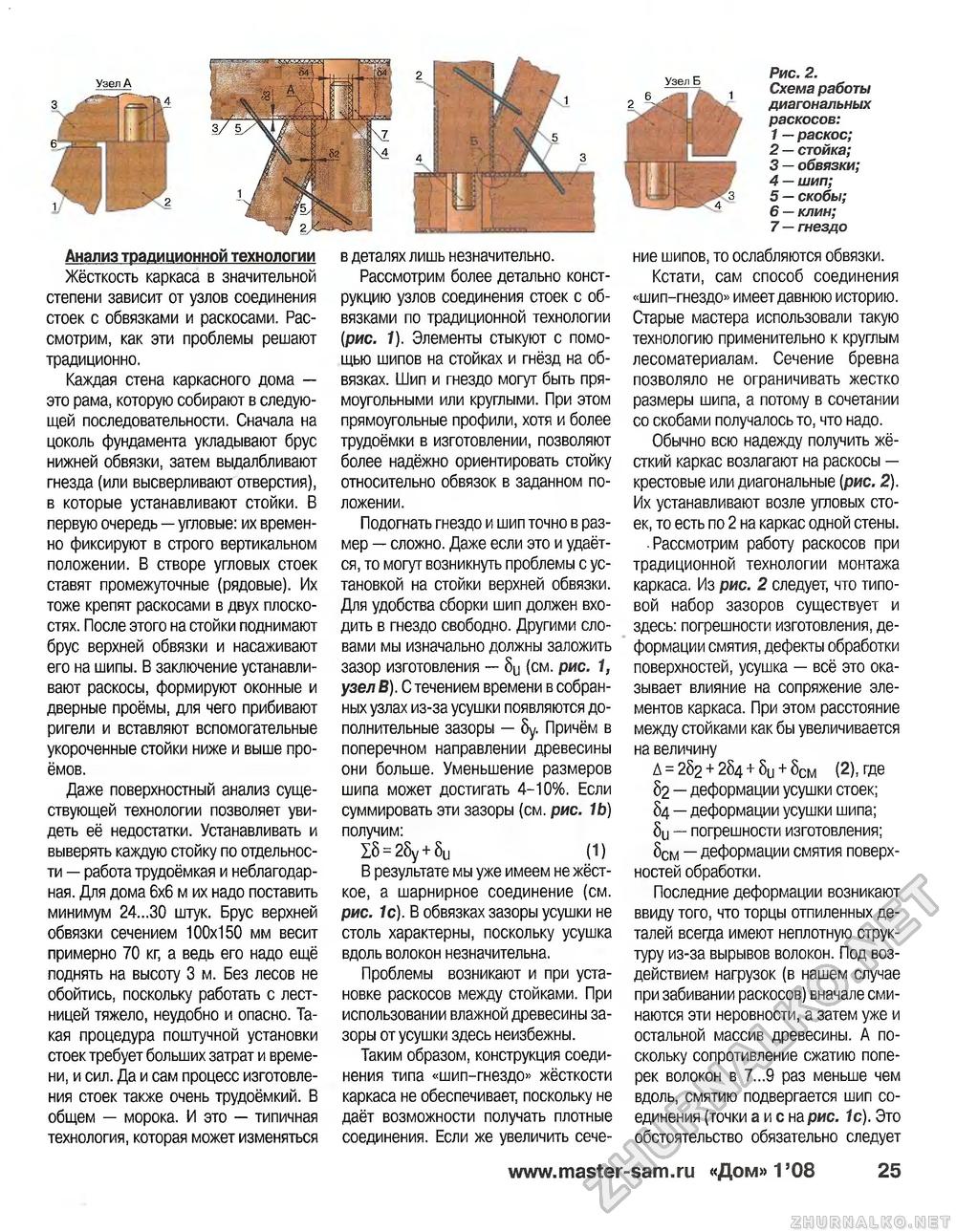

Анализ традиционной технологии Жёсткость каркаса в значительной степени зависит от узлов соединения стоек с обвязками и раскосами. Рассмотрим, как эти проблемы решают традиционно. Каждая стена каркасного дома — это рама, которую собирают в следующей последовательности. Сначала на цоколь фундамента укладывают брус нижней обвязки, затем выдалбливают гнезда (или высверливают отверстия), в которые устанавливают стойки. В первую очередь — угловые: их временно фиксируют в строго вертикальном положении. В створе угловых стоек ставят промежуточные (рядовые). Их тоже крепят раскосами в дву;; плоскостях. После этого на стойки подн11мают брус верхней обвязки и насаживают его на шипы. В заключение устанавливают раскосы, формируют оконные и дверные проёмы, для чего прибивают ригели и вставляют вспомогательные укороченные стойки ниже и выше проёмов. Даже поверхностный анализ существующей технологии позволяет увидеть её недостатки. Устанавливать и выверять каждую стойку по отдельности — работа трудоёмкая и неблагодарная. Для дома 6x6 м их надо поставить минимум 24...30 штук. Брус верхней обвязки сечением 100x150 мм весит примерно 70 кг, а ведь его надо ещё поднять на высоту 3 м. Без лесов не обойтись, поскольку работать с лестницей тяжело, неудобно и опасно. Такая процедура поштучной установки стоек требует больших затрат и времени, и сил Да и сам процесс изготовления стоек также очень трудоёмкий. В общем — морока. И это — типичная технология, которая может изменяться 3 в деталях лишь незначительно. Рассмотрим более детально конструкцию узлов соединения стоек с обвязками по традиционной технологии (рис. 1). Элементы стыкуют с помощью шипов на стойках и гнёзд на обвязках. Шип и гнездо могут быть прямоугольными или круглыми. При этом прямоугольные профили, хотя и более трудоёмки в изготовлении, позволяют более надежно ориентировать стойку относительно обвязок в заданном положении. Подогнать гнездо и шип точно в размер — сложно. Даже если это и удаётся, то ivioryr возникнуть проблемы с установкой на стойки верхней обвязки. Для удобства сборки шип должен входить в гнездо свободно. Другими словами мы изначально должны заложить зазор изготовления — 8U (см. рис. 1, узел В). Ci ечением зремени ь собранных узлах i !з-за усушки появляются дополнительные зазоры — Ц Причём в поперечном направлении древесины они больше. Уменьшение размеров шипа может достигать 4-10%. Если суммировать эти зазоры (см. рис. 1Ь) получим: 16 = 2бу + 8U (1) В результате мы уже имэем не жёсткое, а шарнирное соединение (см. рис. 1с). В обвязках зазоры усушки не столь характерны, поскольку усушка вдоль волокон незначительна. Проблемы возникают и при установке раскосов между стойками. При использовании влажной древесины зазоры от усушки здесь неизбежна1 Таким образом, конструкция соединения типа «шип-гнездо» жёсткости каркаса не обеспечивает, поскольку не даёт возможности получать плотные соединения. Если же увеличить сече- Рис. 2. Схема работы диагональных раскосов: 1 — раскос; 2 — стойка; 3 — обвязки; 4 — шип; 5 — скобы; 6 — клин; 7 — гнездо ние шипов, то ослабляются обвязки. Кстати, сам способ соединения «шип-гнездо» имеет давнюю историю. Старые мастера использовали такую технологию применительно к круглым лесоматериалам. Сечение бревна позволяло не ограничивать жестко размеры шипа, а потому в сочетании со скобами получалось то, что надо. Обычно всю надежду получить жёсткий каркас возлагают на раскосы — крестовые или диагональные (рис. 2). Их устанавливают возле угловых стоек, то есть по 2 на каркас одной стены. ■ Рассмотрим работу раскосов при традиционной технологии монтажа каркаса. Из рис. 2 следует, что типовой набор зазоров существует и здесь: погрешности изготовления, деформации смятия, дефекты обработки поверхностей, усушка — всё это оказывает влияние на сопряжение элементов каркаса. При этом расстояние между стойками как бы увеличивается на величину Д = 282 + 254 + 8и + 8См (2), где 82 — деформации усушки стоек; 84 — деформации усушки шипа; 8U — погрешности изготовления; 8см — деформации смятия поверхностей обработки Последние деформации возникают ввиду того, что торцы отпиленных деталей всегда имеют неплотную структуру из-за вырывов волокон. Под воздействием нагрузок (в нашем случае при забивании рас ;осос) вначале сминаются эти неровности, а затем уже и остальной массив древесины. А поскольку сопротивление сжатию поперек волокон в 7...9 раз меньше чем вдоль, смятию подвергается шип соединения (точки а и с на рис. 1с). Это обстоятельство обязательно следует ■Р |