Юный техник 1971-11, страница 11

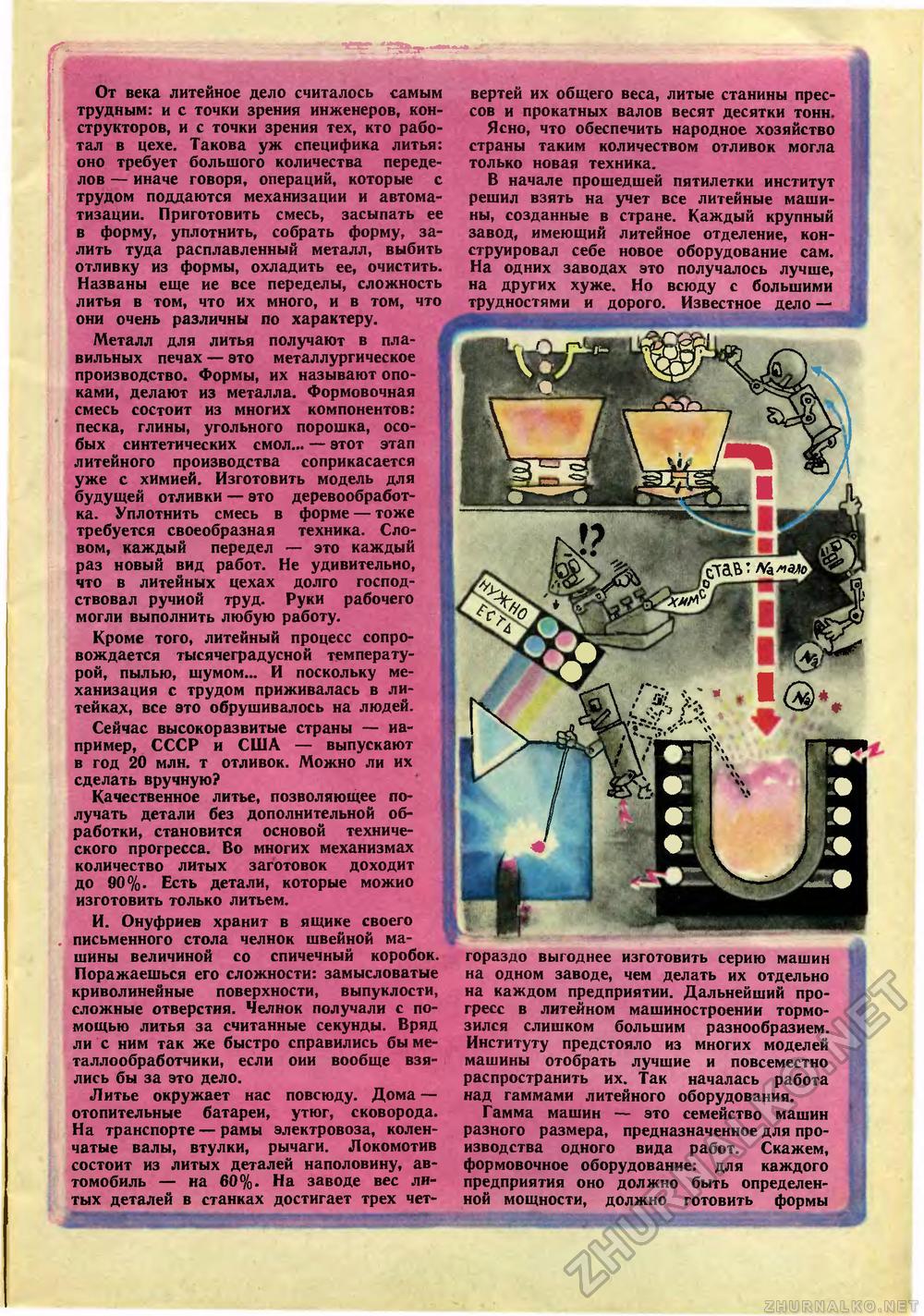

"*3rl "JTt&I" —Г-'-Jb От века литейное дело считалось самым трудным: и с точки зрения инженеров, конструкторов, и с точки зрения тех, кто работал в цехе. Такова уж специфика литья: оно требует большого количества переделов — иначе говоря, операций, которые с трудом поддаются механизации и автоматизации. Приготовить смесь, засыпать ее в форму, уплотнить, собрать форму, залить туда расплавленный металл, выбить отливку из формы, охладить ее, очистить. Названы еще ие все переделы, сложность литья в том, что их много, и в том, что они очень различны по характеру. Металл для литья получают в плавильных печах — это металлургическое производство. Формы, их называют опоками, делают из металла. Формовочная смесь состоит из многих компонентов: песка, глины, угольного порошка, особых синтетических смол... — этот этап литейного производства соприкасается уже с химией. Изготовить модель для будущей отливки — это деревообработка. Уплотнить смесь в форме — тоже требуется своеобразная техника. Словом, каждый передел — это каждый раз новый вид работ. Не удивительно, что в литейных цехах долго господствовал ручной труд. Руки рабочего могли выполнить любую работу. Кроме того, литейный процесс сопровождается тысячеградусной температурой, пылью, шумом... И поскольку механизация с трудом приживалась в литейках, все это обрушивалось на людей. Сейчас высокоразвитые страны — например, СССР и США — выпускают в год 20 млн. т отливок. Можно ли их сделать вручную? Качественное литье, позволяющее получать детали без дополнительной обработки, становится основой технического прогресса. Во многих механизмах количество литых заготовок доходит до 90%. Есть детали, которые можио изготовить только литьем. вертей их общего веса, литые станины прессов и прокатных валов весят десятки тонн. Ясно, что обеспечить народное хозяйство страны таким количеством отливок могла только новая техника. В начале прошедшей пятилетки институт решил взять на учет все литейные машины, созданные в стране. Каждый крупный завод, имеющий литейное отделение, конструировал себе новое оборудование сам. На одних заводах это получалось лучше, на других хуже. Но всюду с большими трудностями и дорого. Известное дело — И. Онуфриев хранит в ящике своего письменного стола челнок швейной машины величиной со спичечный коробок. Поражаешься его сложности: замысловатые криволинейные поверхности, выпуклости, сложные отверстия. Челнок получали с помощью литья за считанные секунды. Вряд ли с ним так же быстро справились бы ме-таллообработчики, если оии вообще взялись бы за это дело. Литье окружает нас повсюду. Дома — отопительные батареи, утюг, сковорода. На транспорте — рамы электровоза, коленчатые валы, втулки, рычаги. Локомотив состоит из литых деталей наполовину, автомобиль — на 60%. На заводе вес литых деталей в станках достигает трех чет гораздо выгоднее изготовить серию машин на одном заводе, чем делать их отдельно на каждом предприятии. Дальнейший прогресс в литейном машиностроении тормозился слишком большим разнообразием. Институту предстояло из многих моделей машины отобрать лучшие и повсеместно распространить их. Так началась работа над гаммами литейного оборудования. Гамма машин — это семейство машин разного размера, предназначенное для производства одного вида работ. Скажем, формовочное оборудование: для каждого предприятия оно должно быть определенной мощности, должно готовить формы |