Сделай Сам (Знание) 2005-02, страница 15

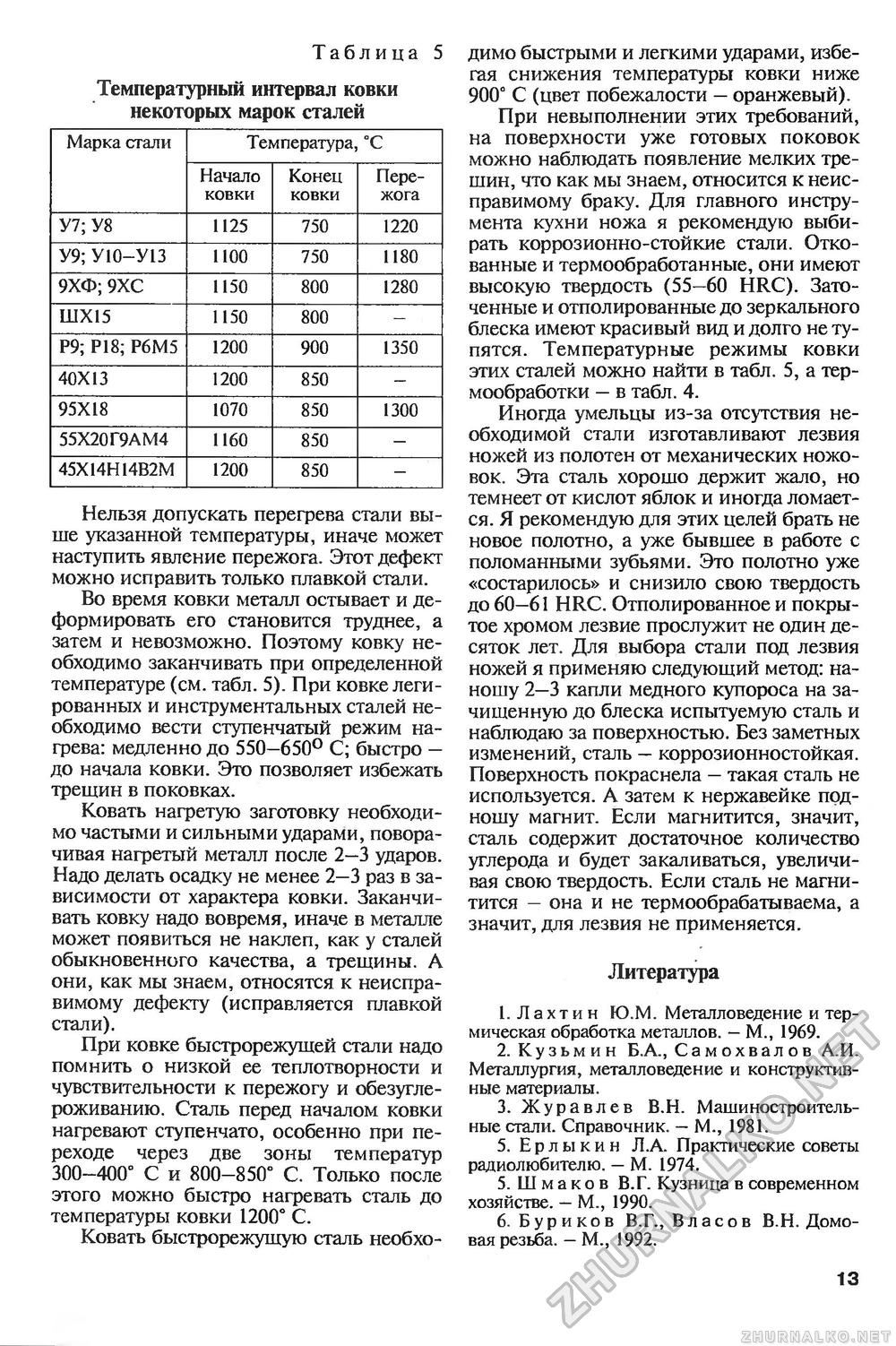

Таблица 5 Температурный интервал ковки некоторых марок сталей Нельзя допускать перегрева стали выше указанной температуры, иначе может наступить явление пережога. Этот дефект можно исправить только плавкой стали. Во время ковки металл остывает и деформировать его становится труднее, а затем и невозможно. Поэтому ковку необходимо заканчивать при определенной температуре (см. табл. 5). При ковке легированных и инструментальных сталей необходимо вести ступенчатый режим нагрева: медленно до 550—650° С; быстро — до начала ковки. Это позволяет избежать трещин в поковках. Ковать нагретую заготовку необходимо частыми и сильными ударами, поворачивая нагретый металл после 2—3 ударов. Надо делать осадку не менее 2—3 раз в зависимости от характера ковки. Заканчивать ковку надо вовремя, иначе в металле может появиться не наклеп, как у сталей обыкновенного качества, а трещины. А они, как мы знаем, относятся к неисправимому дефекту (исправляется плавкой стали). При ковке быстрорежущей стали надо помнить о низкой ее теплотворности и чувствительности к пережогу и обезуглероживанию. Сталь перед началом ковки нагревают ступенчато, особенно при переходе через две зоны температур 300-400° С и 800-850° С. Только после этого можно быстро нагревать сталь до температуры ковки 1200° С. Ковать быстрорежущую сталь необхо димо быстрыми и легкими ударами, избегая снижения температуры ковки ниже 900° С (цвет побежалости — оранжевый). При невыполнении этих требований, на поверхности уже готовых поковок можно наблюдать появление мелких тре-шин, что как мы знаем, относится к неисправимому браку. Для главного инструмента кухни ножа я рекомендую выбирать коррозионно-стойкие стали. Откованные и термообработанные, они имеют высокую твердость (55—60 HRC). Заточенные и отполированные до зеркального блеска имеют красивый вид и долго не тупятся. Температурные режимы ковки этих сталей можно найти в табл. 5, а термообработки — в табл. 4. Иногда умельцы из-за отсутствия необходимой стали изготавливают лезвия ножей из полотен от механических ножовок. Эта сталь хорошо держит жало, но темнеет от кислот яблок и иногда ломается. Я рекомендую для этих целей брать не новое полотно, а уже бывшее в работе с поломанными зубьями. Это полотно уже «состарилось» и снизило свою твердость до 60—61 HRC. Отполированное и покрытое хромом лезвие прослужит не один десяток лет. Для выбора стали под лезвия ножей я применяю следующий метод: наношу 2—3 капли медного купороса на зачищенную до блеска испытуемую сталь и наблюдаю за поверхностью. Без заметных изменений, сталь — коррозионностойкая. Поверхность покраснела — такая сталь не используется. А затем к нержавейке подношу магнит. Если магнитится, значит, сталь содержит достаточное количество углерода и будет закаливаться, увеличивая свою твердость. Если сталь не магнитится — она и не термообрабатываема, а значит, для лезвия не применяется. Литература 1. Л а х т и н Ю.М. Металловедение и термическая обработка металлов. — М., 1969. 2. Кузьмин Б.А., Самохвалов А.И. Металлургия, металловедение и конструктивные материалы. 3. Журавлев В.Н. Машиностроительные стали. Справочник. — М., 1981. 5. Е р л ы к и н JI.A. Практические советы радиолюбителю. — М. 1974. 5. Ш м а к о в В. Г. Кузница в современном хозяйстве. — М., 1990. 6. Буриков В.Г., Власов В.Н. Домовая резьба. — М., 1992. Таблица 5 Температурный интервал ковки некоторых марок сталей

13 |

|||||||||||||||||||||||||||||||||||||||||||