Техника - молодёжи 1933-06, страница 16

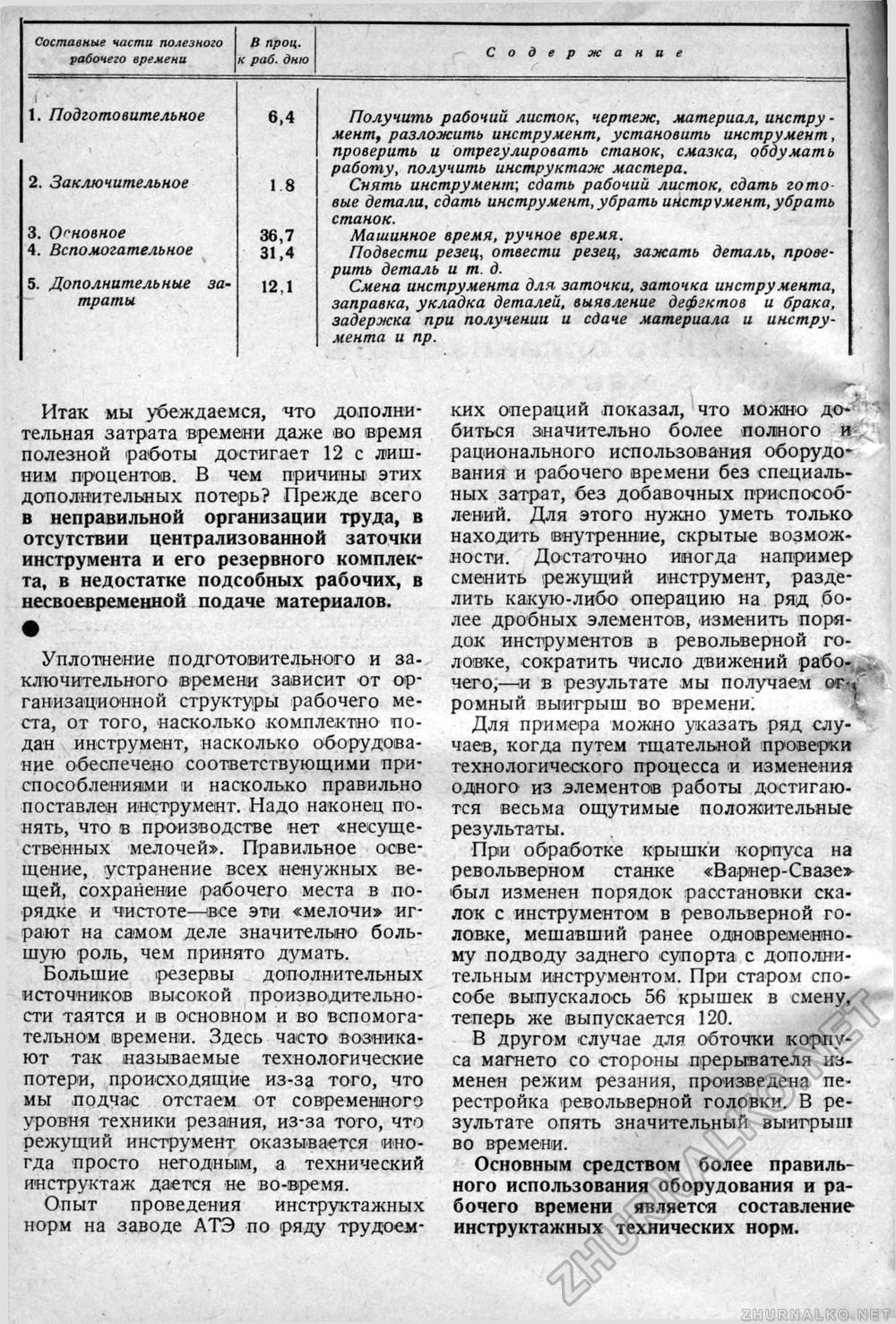

Итак мы убеждаемся, что дополнительная затрата времени даже во время полезной работы достигает 12 с лишним процентов. В чем причины этих дополнительных потерь? Прежде всего в неправильной организации труда, в отсутствии централизованной заточки инструмента и его резервного комплекта, в недостатке подсобных рабочих, в несвоевременной подаче материалов. • Уплотнение подготовительного и заключительного времени зависит от организационной структуры рабочего места, от того, насколько комплектно подан инструмент, насколько оборудование обеспечено соответствующими приспособлениями и насколько правильно поставлен инструмент. Надо наконец понять, что в производстве нет «несущественных мелочей». Правильное освещение, устранение всех ненужных вещей, сохранение рабочего места в порядке и чистоте—все эти «мелочи» играют на самом деле значительно большую роль, чем принято думать. Большие резервы дополнительных источников высокой производительности таятся и в основном и во вспомогательном времени. Здесь часто возникают так называемые технологические потери, происходящие из-за того, что мы подчас отстаем от современного уровня техники резания, из-за того, что режущий инструмент оказывается иногда просто негодным, а технический инструктаж дается не во-время. Опыт проведения инетруктажных норм на заводе АТЭ по ряду трудоем ких операций -показал, что можно добиться значительно более полного и рационального использования оборудования и рабочего времени без специальных затрат, без добавочных приспособлений. Для этого нужно уметь только находить внутренние, скрытые возможности. Достаточно иногда например сменить режущий инструмент, разделить какую-либо операцию на ряд более дробных элементов, изменить порядок инструментов в револьверной головке, сократить число движений рабочего,—и в результате мы получаем ог-< ромный выигрыш во времени. Для примера можно указать ряд случаев, когда путем тщательной проверки технологического процесса и изменения одного из элементов работы достигаются весьма ощутимые положительные результаты. При обработке крышки корпуса на револьверном станке «Варнер-Свазе» 'был изменен порядок расстановки скалок с инструментом в револьверной головке, мешавший ранее одновременному подводу заднего -супорта с дополнительным инструментом. При старом способе выпускалось 56 крышек в смену, теперь же выпускается 120. В другом случае для обточки корпуса магнето со стороны прерывателя изменен режим резания, произведена перестройка револьверной головки. В результате опять значительный выигрыш во времени. Основным средством более правильного использования оборудования и рабочего времени является составление инетруктажных технических норм. |