Техника - молодёжи 1938-04, страница 53

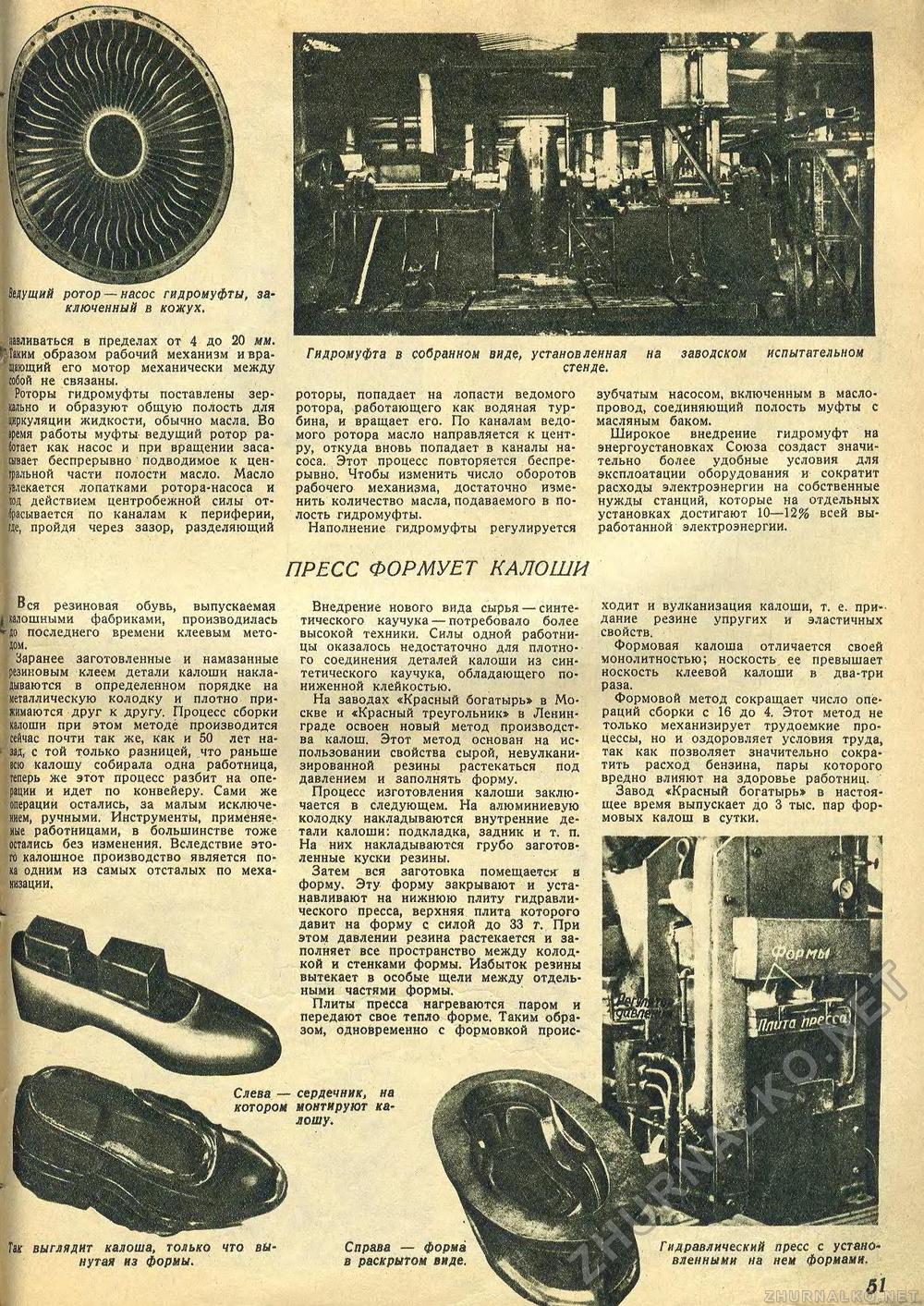

кдущий ротор —насос гидромуфты, заключенный в кожух. ПРЕСС ФОРМУЕТ КАЛОШИТак выглядит калоша, только что вы- Справа — форма нутая из формы. в раскрытом виде. Гидравлический пресс с установленными на нем формами. si шиваться в пределах от 4 до 20 мм. Таким образом рабочий механизм и вращающий его мотор механически между (обой не связаны. ; Роторы гидромуфты поставлены зеркально и образуют общую полость для циркуляции жидкости, обычно масла. Во время работы муфты ведущий ротор растает как насос и при вращении заса-швает беспрерывно подводимое к цен-Мльной части полости масло. Масло делекается лопатками ротора-насоса и од действием центробежной силы отсасывается по каналам к периферии, зе, пройдя через зазор, разделяющий Гидромуфта в собранном виде, установленная на заводском испытательном стенде. роторы, попадает на лопасти ведомого ротора, работающего как водяная турбина, и вращает его. По каналам ведомого ротора масло направляется к центру, откуда вновь попадает в каналы на-сОса. Этот процесс повторяется беспрерывно. Чтобы изменить число оборотов рабочего механизма, достаточно изменить количество масла, подаваемого в полость гидромуфты. Наполнение гидромуфты регулируется зубчатым насосом, включенным в маслопровод, соединяющий полость муфты с масляным баком. Широкое внедрение гидромуфт на энергоустановках Союза создаст значительно более удобные условия для эксплоатации оборудования и сократит расходы электроэнергии на собственные нужды станций, которые на отдельных установках достигают 10—12% всей выработанной электроэнергии. ходит и вулканизация калоши, т. е. придание резине упругих и эластичных свойств. Формовая калоша отличается своей монолитностью; носкость, ее превышает носкость клеевой калоши в два-три раза. Формовой метод сокращает число операций сборки с 16 до 4. Этот метод не только механизирует трудоемкие процессы, но и оздоровляет условия труда, так как позволяет значительно сократить расход бензина, пары которого вредно влияют на здоровье работниц. Завод «Красный богатырь» в настоящее время выпускает до 3 тыс. пар формовых калош в сутки. Внедрение нового вида сырья — синтетического каучука — потребовало более высокой техники. Силы одной работницы оказалось недостаточно для плотного соединения деталей калоши из синтетического каучука, обладающего пониженной клейкостью. На заводах «Красный богатырь» в Москве и «Красный треугольник» в Ленинграде освоен новый метод производства калош. Этот метод основан на использовании свойства сырой, невулкани-зироваиной резины растекаться под давлением и заполнять форму. Процесс изготовления калоши заключается в следующем. На алюминиевую колодку накладываются внутренние детали калоши: подкладка, задник и т. п. На них накладываются грубо заготовленные куски резины. Затем вся заготовка помещается в форму. Эту форму закрывают и устанавливают на нижнюю плиту гидравлического пресса, верхняя плита которого давит на форму с силой до 33 т. При этом давлении резина растекается и заполняет все пространство между колодкой и стенками формы. Избыток резины вытекает в особые щели между отдельными частями формы. Плиты пресса нагреваются паром и передают свое тепло форме. Таким образом, одновременно с формовкой проис- Вся резиновая обувь, выпускаемая Шошными фабриками, производилась Ю последнего времени клеевым методом. I Заранее заготовленные и намазанные Iрезиновым клеем детали калоши накла-шваются в определенном порядке на иеталлическую колодку и плотно приминаются друг к другу. Процесс сборки калоши при этом методе производится сейчас почти так же, как и 50 лет на->' зад, с той только разницей, что раньше всю калошу собирала одна работница, !теперь Же этот процесс разбит на операции и идет по конвейеру. Сами же операции остались, за малым исключением, ручными. Инструменты, применяемые работницами, в большинстве тоже остались без изменения. Вследствие этого калошное производство является порка одним из самых отсталых по механизации. |