Техника - молодёжи 1939-01, страница 23

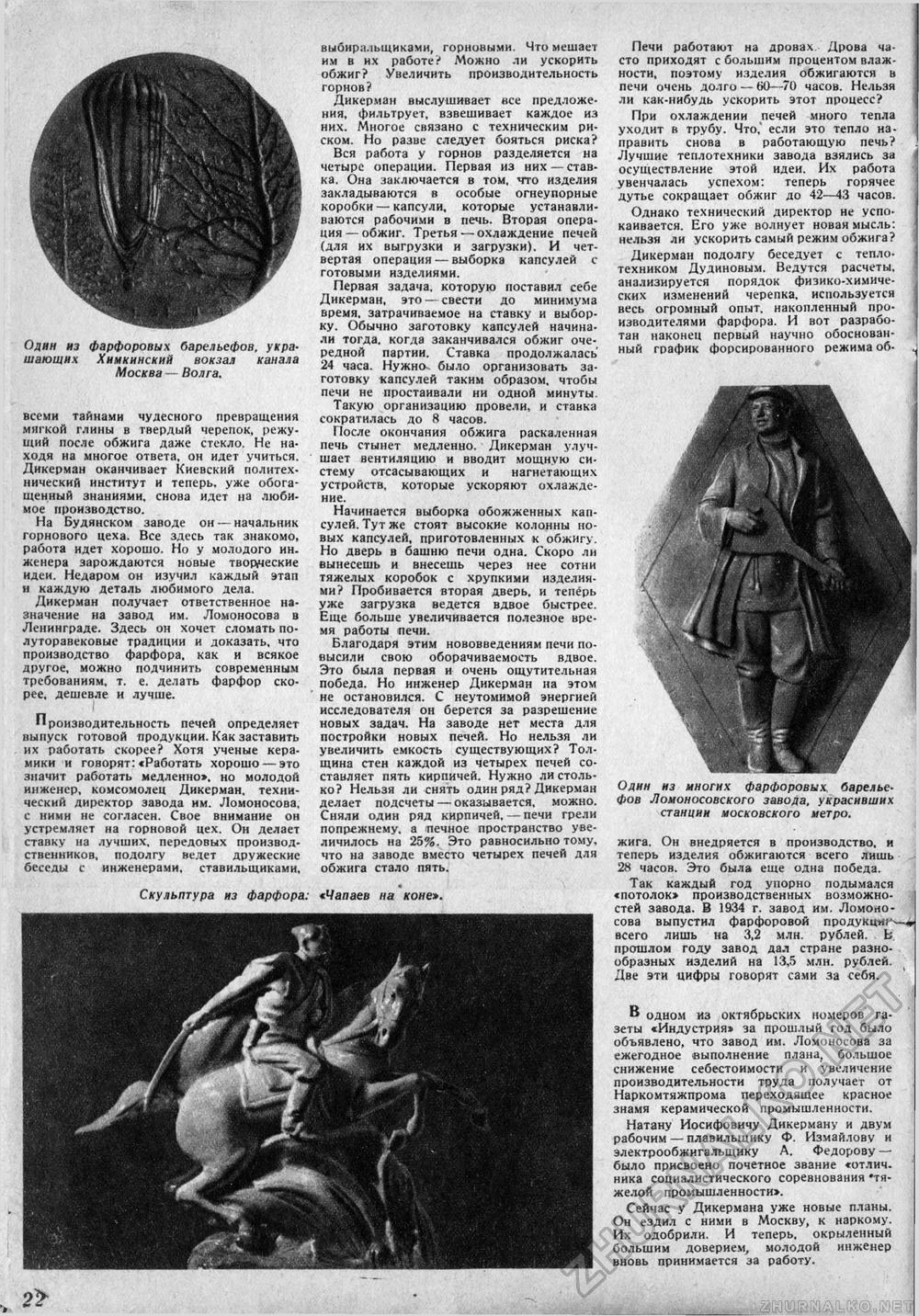

Один из фарфоровых барельефов, украшающих Химкинский вокзал канала Москва — Волга. всеми тайнами чудесного превращения мягкой глины в твердый черепок, режущий после обжига даже стекло. Не находя на многое ответа, он идет учиться. Дикерман оканчивает Киевский политехнический институт и теперь, уже обогащенный знаниями, снова идет на любимое производство. На Будянском заводе он —начальник горнового цеха. Все здесь так знакомо, работа идет хорошо. Но у молодого ин. женера зарождаются новые твор/ческие идеи. Недаром он изучил каждый этап и каждую деталь любимого дела. Дикерман получает ответственное назначение на завод им. Ломоносова в Ленинграде. Здесь он хочет сломать по-луторавековые традиции и доказать, что производство фарфора, как и всякое другое, можно подчинить современным требованиям, т. е. делать фарфор скорее, дешевле и лучше. Производительность печей определяет выпуск готовой продукции. Как заставить их работать скорее? Хотя ученые керамики и говорят: «Работать хорошо — это значит работать медленно», но молодой инженер, комсомолец Дикерман, технический директор завода им. Ломоносова, с ними не согласен. Свое внимание он устремляет на горновой цех. Он делает ставку на лучших, передовых производственников, подолгу ведет дружеские беседы с инженерами, ставильщиками. Скульптура из фарфора: выбира.шщиками, горновыми. Что мешает им в их работе!" Можно ли ускорить обжиг? Увеличить производительность горнов? Дикерман выслушивает все предложения, фильтрует, взвешивает каждое из них. Многое связано с техническим риском. Но разве следует бояться риска? Вся работа у горнов разделяется на четыре операции. Первая из них — ставка. Она заключается в том, что изделия закладываются в особые огнеупорные коробки — капсули, которые устанавливаются рабочими в печь. Вторая операция—обжиг. Третья — охлаждение печей (для их выгрузки и загрузки). И четвертая операция — выборка капсулей с готовыми изделиями. Первая задача, которую поставил себе Дикерман, это — свести до минимума время, затрачиваемое на ставку и выборку. Обычно заготовку капсулей начинали тогда, когда заканчивался обжиг очередной партии. Ставка продолжалась 24 часа. Нужно- было организовать заготовку капсулей таким образом, чтобы печи не простаивали ни одной минуты. Такую организацию провели, и ставка сократилась до 8 часов. После окончания обжига раскаленная печь стынет медленно. Дикерман улучшает вентиляцию и вводит мощную систему отсасывающих и нагнетающих устройств, которые ускоряют охлажде- Начинается выборка обожженных капсулей. Тут же стоят высокие колонны новых капсулей, приготовленных к обжигу. Но дверь в башню печи одна. Скоро ли вынесешь и внесешь через нее сотни тяжелых коробок с хрупкими изделиями? Пробивается вторая дверь, и тепёрь уже загрузка ведется вдвое быстрее. Еще больше увеличивается полезное время работы печи. Благодаря этим нововведениям печи повысили свою оборачиваемость вдвое. Это была первая и очень ощутительная победа. Но инженер Дикерман на этом не остановился. С неутомимой энергией исследователя он берется за разрешение новых задач. На заводе нет места для постройки новых печей. Но нельзя ли увеличить емкость существующих? Толщина стен каждой из четырех печей составляет пять кирпичей. Нужно ли столько? Нельзя ли снять один ряд? Дикерман делает подсчеты — оказывается, можно. Сняли один ряд кирпичей, -печи грели попрежнему. а печное пространство увеличилось на 25%. Это равносильно тому, что на заводе вместо четырех печей для обжига стало пять. «Чапаев на коне». В одном из октябрьских номеров газеты «Индустрия» за прошлый год было объявлено, что завод им. Ломоносова за ежегодное выполнение плана, большое снижение себестоимости и увеличение производительности труда получает от Наркомтяжпрома переходящее красное знамя керамической промышленности. Натану Иосифовичу Дикерману и двум рабочим — плавильщику Ф. Измайлову и электрообжигальщику А. Федорову — было присвоено почетное звание «отлич. ника социалистического соревнования 'тяжелой промышленности». Сейчас у Дикермана уже новые планы. Он ездил с ними в Москву, к наркому. Их одобрили. И теперь, окрыленный большим доверием, молодой инженер вновь принимается за работу. Печи работают на дровах Дрова часто приходят с большим процентом влажности, поэтому изделия обжигаются в печи очень долго — 60—70 часов. Нельзя ли как-нибудь ускорить этот процесс? При охлаждении печей много тепла уходит в трубу. Что,' если это тепло направить снова в работающую печь? ] Лучшие теплотехники завода взялись за 4 осуществление этой идеи. Их работа | увенчалась успехом: теперь горячее дутье сокращает обжиг до 42—43 часов, j Однако технический директор не успокаивается. Его уже волнует новая мысль: нельзя ли ускорить самый режим обжига? Дикерман подолгу беседует с тепло-техником Дудиновым. Ведутся расчеты, анализируется порядок физико-химических изменений черепка, используется весь огромный опыт, накопленный производителями фарфора. И вот разработан наконец первый научно обоснован- 1 ный график форсированного режима об- . Один из многих фарфоровых барельефов Ломоносовского завода, украсивших станции московского метро. жига. Он внедряется в производство, и теперь изделия обжигаются всего лишь 28 часов. Это была еще одна победа. Так каждый год упорно подымался «потолок» производственных возможностей завода. В 1934 г. завод им. Ломоносова выпустил фарфоровой продукции^-** всего лишь на 3,2 млн. рублей. b прошлом году завод дал стране разнообразных изделий на 13,5 млн. рублей. Две эти цифры говорят сами за себя. |