Техника - молодёжи 1939-10-11, страница 7

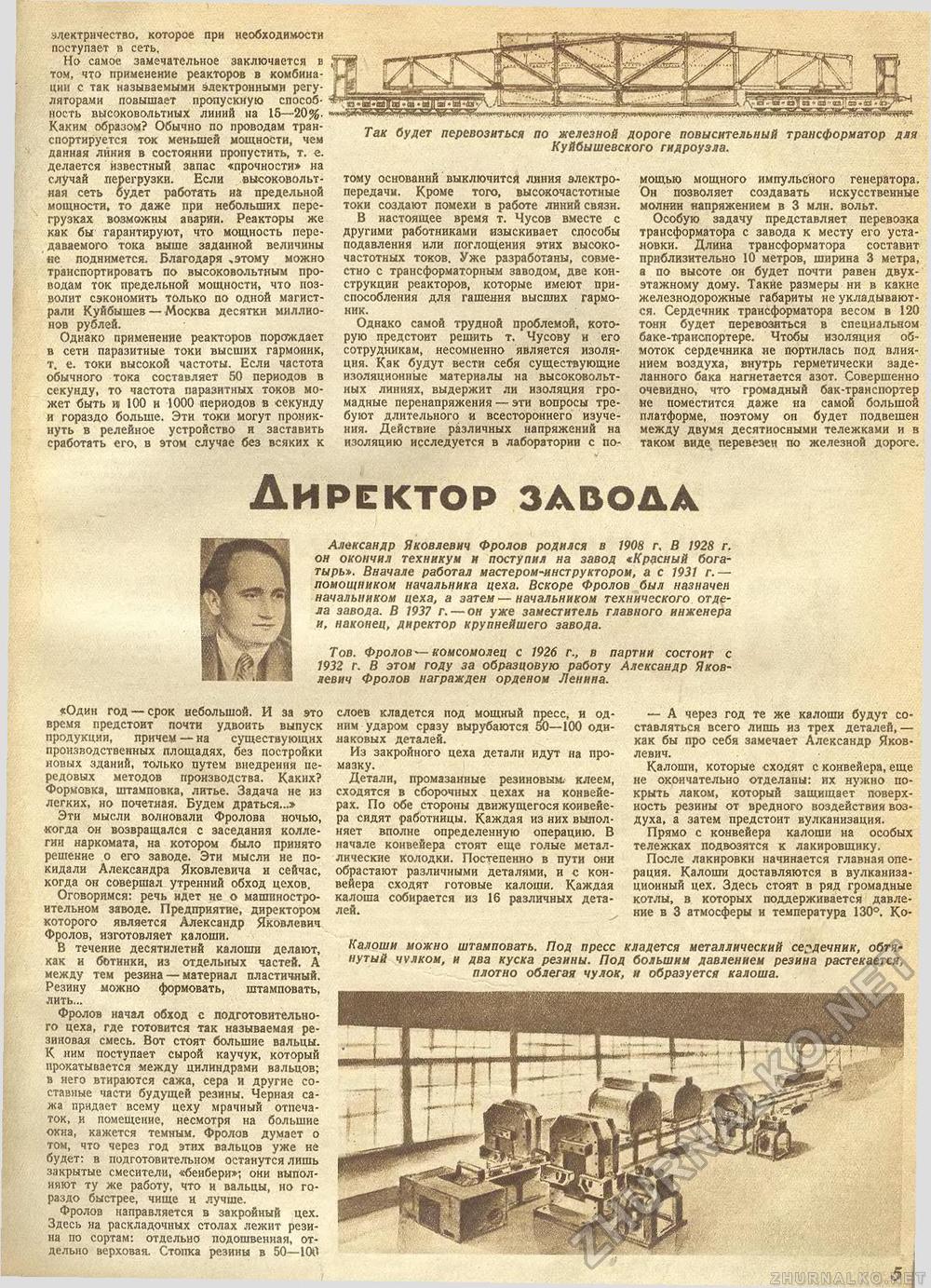

электричество, которое при необходимости поступает .в сеть. Но самое замечательное заключается в том, что применение. реакторов в комбинации с так называемыми электронными регуляторами повышает пропускную способность высоковольтных линий на 15—20%. Каким образом? Обычно по проводам транспортируется ток меньшей мощности, чем данная линия в состоянии пропустить, т. е. делается известный запас «прочности» на случай перегрузки. Если высоковольтная сеть будет работать на предельной мощности, то даже при небольших перегрузках возможны аварии. Реакторы же как бы- гарантируют, что мощность пере-i даваемого тока выше заданной величины не поднимется. Благодаря .этому можно транспортировать по высоковольтным проводам ток предельной мощности, что позволит сэкономить только по одной магистрали Куйбышев — Москва десятая миллионов рублей. Однако применение реакторов порождает в сети паразитные токи высших гармоник, т. е. токи высокой частоты. Если частота обычного тока составляет 50 периодов в секунду, то частота паразитных токов может выть ц 100 и 1000 периодов в секунду и гораздо больше. Эти токи могут проникнуть в релейное устройство и заставить сработать его, в этом случае без всяких к Так будет перевозиться по железной дороге повысительный трансформатор для Куйбышевского гидроузла. тому оснований' выключится линия электропередачи. Кроме того, высокочастотные токи создают помехи в работе линий связи. В настоящее время т. Чусов вместе с другими работниками изыскивает способы подавления или поглощения этих высокочастотных токов. Уже разработаны, совместно с трансформаторным заводом, две конструкции реакторов, которые имеют приспособления для гашения высших гармо- Однако самой трудной проблемой, которую предстоит решить т. Чусову и его сотрудникам, несомненно является изоляция. Как будут вести себя существующие изоляционные материалы на высоковольтных линиях, выдержит ли изоляция громадные перенапряжения —- эти вопросы требуют Длительного и всестороннего изучения. Действие различных напряжений на исследуется в лаборатории с по мощью мощного импульсного генератора. Он позволяет создавать искусственные молнии напряжением в 3 млн. вольт. Особую задачу представляет перевозка трансформатора с завода к месту его установки. Длина трансформатора составит приблизительно 10 метров, ширина 3 метра, а по высоте он будет почти равен двухэтажному дому. Такие размеры ни в какие железнодорожные габариты не укладываются. Сердечник трансформатора весом в 120 тонн будет перевозиться в специальном баке-транспортере. Чтобы изоляция обмоток сердечника не портилась под влиянием воздуха, внутрь герметически заделанного бака нагнетается азот. Совершенно очевидно, что громадный бак-траиспортер не поместится даже яа самой большой платформе, поэтому он будет подвешен между двумя десятиосными тележками и в таком виде перевезен по железной дороге. Директор завода Александр Яковлевич Фролов родился в 1908 г. В 1928 г. он окончил техникум и поступил на завод *Красный богатырь». Вначале работал мастером-инструктором, а с 1931 г.— помощником начальника цеха. Вскоре Фролов был назначен начальником цеха, а затем — начальником технического, отдела завода. В 1937 г. —он уже заместитель главного инженера и, наконец, директор крупнейшего завода. Тов. Фролов— комсомолец с 1926 г., в партии состоит с 1932 г. В этом году за образцовую работу Александр Яковлевич Фролов награжден орденом Ленина. «Один год —срок небольшой. И за это время предстоит почти удвоить выпуск продукции, причем — на существующих производственных площадях, без постройки новых зданий, только путем внедрения передовых методов производства. Каких? Формовка, штамповка, литье. Задача не из легких, но почетная. Будем драться...» Эти мысли волновали Фролова ночью, когда он возвращался с заседания коллегии наркомата, на котором было принято решение о его заводе. Эти мысли не покидали Александра Яковлевича и сейчас, когда он совершал утренний обход цехов. Оговоримся: речь идет не о машиностроительном заводе. Предприятие, директором которого является Александр Яковлевич Фролов, изготовляет калоши. В течение десятилетий калоши делают, как и ботинки, из отдельных частей. А между тем резина — материал пластичный. Резину можно формовать, Фролов начал обход с подготовительного цеха, где готовится так называемая резиновая смесь. Вот стоят большие вальцы. К ним поступает сырой каучук, который прокатывается между цилиндрами вальцов; в него втираются сажа, сера и другие составные части будущей резины. Черная сажа придает всему цеху мрачный отпечаток, и помещение, несмотря на большие охна, кажется темным. Фролов думает о том, что через год этих вальцов уже не будет: в подготовительном останутся лишь закрытые смесители, «бенбери»; они выполняют ту же работу, что и вальцы, но гораздо быстрее, чище и лучше. Фролов направляется в закройный цех. Здесь на раскладочных столах лежит резина по сортам: отдельно подошвенная, отдельно верховая. Стопка резины в 50—100 слоев кладется под мощный пресс, и одним ударом сразу вырубаются 50—100 одинаковых деталей. Из закройного цеха детали идут на промазку. Детали, промазанные резиновым, клеем, сходятся в сборочных цехах на конвейерах. По обе стороны движущегося конвейера сидят работницы. Каждая из них выполняет вполне определенную операцию. В начале конвейера стоят еще голые металлические колодки. Постепенно в пути они обрастают различными деталями, и с конвейера сходят готовые калоши. Каждая калоша собирается из 16 различных деталей. — А через год те же калоши будут составляться всего лишь из трех деталей,— как бы про себя замечает Александр Яков- Калоши, которые сходят с конвейера, еще не окончательно отделаны: их нужно покрыть лаком, который защищает поверхность резины от вредного воздействия воздуха, а затем предстоит вулканизация. Прямо с конвейера калоши на особых тележках подвозятся к лакировщику. После лакировки начинается главная операция. Калоши доставляются в вулканиза-ционный цех. Здесь стоят в ряд громадные котлы, в которых поддерживается давление в 3 атмосферы и температура 130°. Ко Калоши можно штамповать. Под пресс кладется металлический сердечник, обтянутый чулком, и два куска резины. Под большим давлением резина растекается, плотно облегая чулок, и образуется калоша. |