Техника - молодёжи 1949-02, страница 22

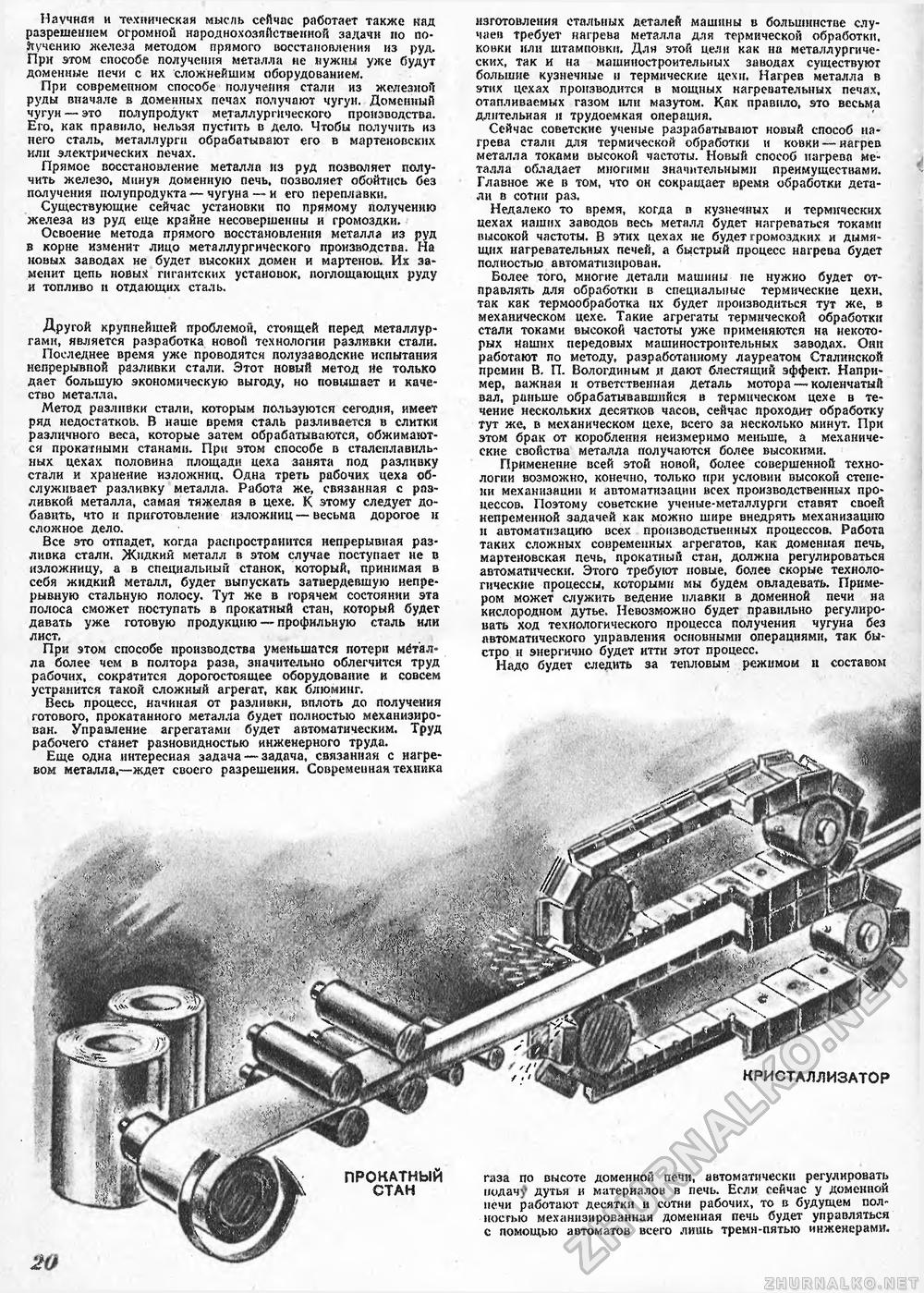

Научная и техническая мысль сейчас работает также над разрешением огромной народнохозяйственной задачи но получению железа методом прямого восстановления из руд. При этом способе получения металла не нужны уже будут доменные печи с их сложнейшим оборудованием. При современном способе получения стали из железной руды вначале в доменных печах получают чугун. Доменный чугун — это полупродукт металлургического производства. Его, как правило, нельзя пустить в дело. Чтобы получить из него сталь, металлурги обрабатывают его в мартеновских или электрических печах. Прямое восстановление металла из руд позволяет получить железо, Минуя доменную печь, позволяет обойтись без получения пол у продукта — чугуна — и его переплавки. Существующие сейчас установки по прямому получению железа из руд еще крайне несовершенны и громоздки. Освоение метода прямого восстановления металла из руд в корне изменит лицо металлургического производства. На новых заводах не будет высоких домен и мартенов. Их заменит цепь новых гигантских установок, поглощающих руду и топливо и отдающих сталь. Другой крупнейшей проблемой, стоящей перед металлургами, является разработка новой технологии разливки стали. Последнее время уже проводятся полузаводские испытания непрерывной разливки стали. Этот новый метод Не только дает большую экономическую выгоду, но повышает и качество металла. Метод разливки стали, которым пользуются сегодня, имеет ряд недостатков. В наше время сталь разливается в слитки различного веса, которые затем обрабатываются, обжимаются прокатными станами. При этом способе в сталеплавильных цехах половина площади цеха занята под разливку стали и хранение изложниц. Одна треть рабочих цеха обслуживает разливку металла. Работа же, связанная с разливкой металла, самая тяжелая в цехе. К этому следует добавить, что и приготовление изложниц — весьма дорогое и сложное дело. Все это отпадет, когда распространится непрерывная разливка стали, Жидкий металл в этом случае поступает не в изложницу, а в специальный станок, который, принимая в себя жидкий металл, будег выпускать затвердевшую непрерывную стальную полосу. Тут же в горячем состоянии эта полоса сможет поступать в прокатный стан, который будет давать уже готовую продукцию — профильную сталь или лист. При этом способе производства уменьшатся потери мёт'ал* ла более чем в полтора раза, значительно облегчится труд рабочих, сократится дорогостоящее оборудование и совсем устранится такой сложный агрегат, как блюминг. Весь процесс, начиная от разливки, вплоть до получения готового, прокатанного металла будет полностью механизирован. Управление агрегатами будет автоматическим. Труд рабочего станет разновидностью инженерного труда. Еще одна интересная задача — задача, связанная с нагревом металла,—ждет своего разрешения. Современная техника КРИСТАЛЛИЗАТОР газа по высоте доменной печи, автоматически регулировать подач? дутья и материалов в печь. Если сейчас у доменной печи работают десятки и сотни рабочих, то в будущем пол-косгью механизированная доменная печь будет управляться с помощью автоматов всего лишь тремн-пятыо инженерами. ПРОКАТНЫЙ СТАН изготовления стальных деталей машины в большинстве случае» требует нагрева металла для термической обработки, ковки или штамповки. Для этой цели как на металлургических, так и на машиностроительных заводах существуют большие кузнечные и термические цехи. Нагрев металла в этих цехах производится в мощных нагревательных печах, отапливаемых газом или мазутом. Как правило, это весьма длительная и трудоемкая операция. Сейчас советские ученые разрабатывают новый способ иа* грева стали для термической обработки и ковки — нагрев металла токами высокой частоты. Новый способ нагрева металла обладает многими значительными преимуществами. Главное же в том, что он сокращает время обработки детали в сотни раз. Недалеко то время, когда в кузнечных и термических цехах наших заводов весь металл будет нагреваться токами высокой частоты. В этих цехах не будет громоздких и дымящих нагревательных печей, а быстрый процесс нагрева будет полностью автоматизирован. Более того, многие детали машины не нужно будет отправлять для обработки в специальные термические цехи, так как термообработка их будет производиться тут же, в механическом цехе. Такие агрегаты термической обработки стали токами высокой частоты уже применяются на некоторых наших передовых машиностроительных заводах. От работают по методу, разработанному лауреатом Сталинской премии В. П. Вологдиным и дают блестящий эффект. Например, важная и ответственная деталь мотора — коленчатый вал, раньше обрабатывавшийся в термическом цехе в течение нескольких десятков часов, сейчас проходит обработку тут же, в механическом цехе, всего за несколько минут. При этом брак от коробления неизмеримо меньше, а механические свойства металла получаются более высокими. Применение всей этой новой, более совершенной технологии возможно, конечно, только при условии высокой степени механизации и автоматизации всех производственных процессов. Поэтому советские ученые-металлурги ставят своей непременной задачей как можно шире внедрять механизацию и автоматизацию всех производственных процессов. Работа таких сложных современных агрегатов, как доменная печь, мартеновская печь, прокатный стан, должна регулироваться автоматически. Этого требуют новые, более скорые технологические процессы, которыми мы будем овладевать. Примером может служить ведение плавки в доменной печи иа кислородном дутье. Невозможно будет правильно регулировать ход технологического процесса получения чугуна без автоматического управления основными операциями, так быстро н энергично будет итти этот процесс. Надо будет следить за тепловым режимом а составом |