Техника - молодёжи 1949-02, страница 23

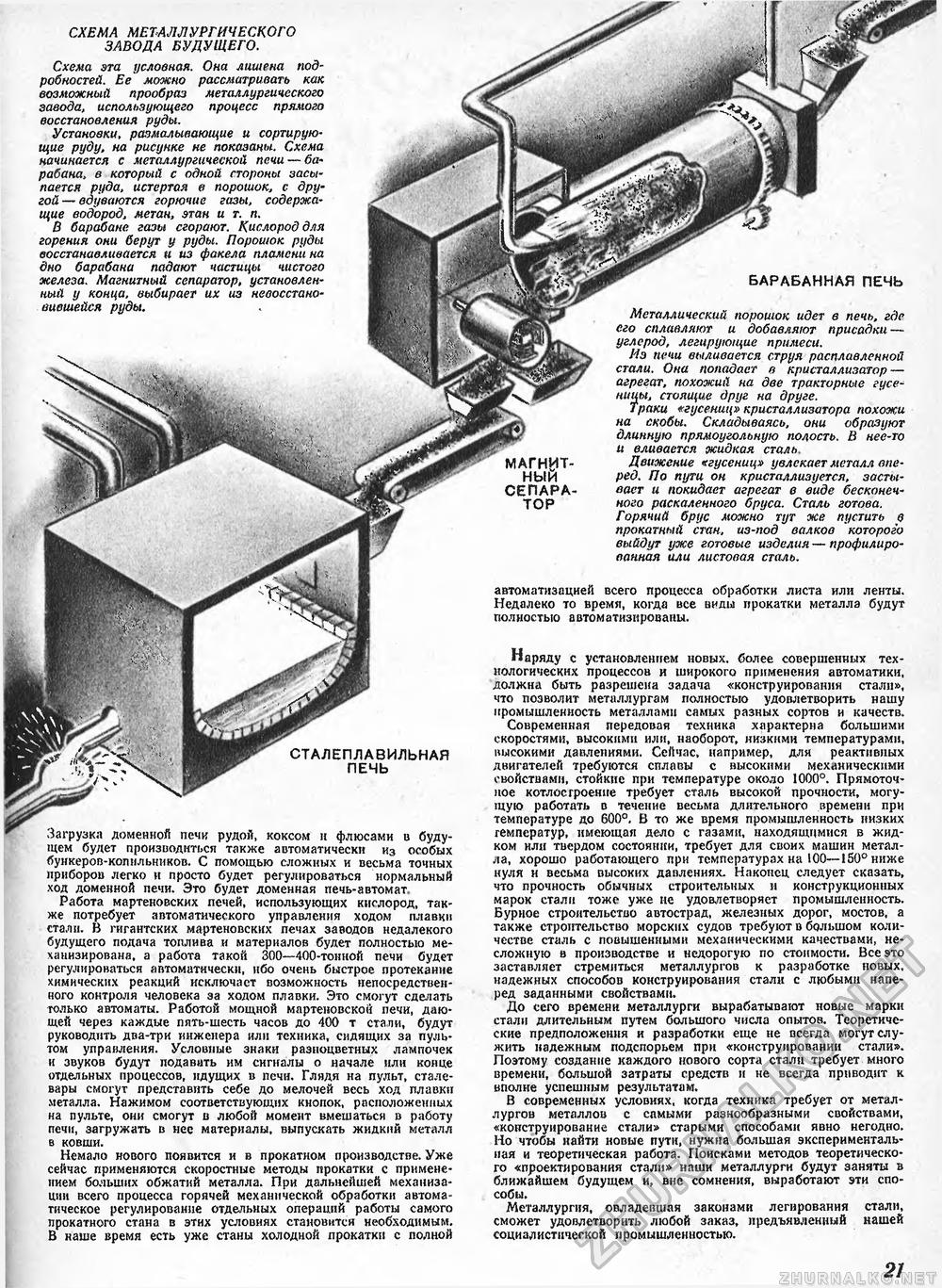

автоматизацией всего процесса обработки листа или ленты. Недалеко то время, когда все виды прокатки металла будут полностью автоматизированы. СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ Загрузка доменной печи рудой, коксом и флюсами в будущем будет производиться также автоматически из особых бункеров-колильников. С помощью сложных и весьма точных приборов легко и просто будет регулироваться нормальный ход доменной печи. Это будет доменная печь-автомат. Работа мартеновских печей, использующих кислород, также потребует автоматического управления ходом плавки стали. В гигантских мартеновских печах заводов недалекого будущего подача топлива и материалов будет полностью механизирована, а работа такой 300—400-тонной печи будет регулироваться автоматически, ибо очень быстрое протекание химических реакций исключает возможность непосредственного контроля человека за ходом плавки. Это смогут сделать только автоматы. Работой мощной мартеновской печи, дающей через каждые пять-шесть часов до 400 т стали, будут руководить два-три инженера или техника, сидящих за пультом управления. Условные знаки разноцветных лампочек и звуков будут подавать им сигналы о начале или конце отдельных процессов, идущих в печи. Глядя на пульт, сталевары смогут представить себе до мелочей весь ход плавки металла. Нажимом соответствующих кнопок, расположенных на пульте, они смогут в любой момент вмешаться в работу печи, загружать в нее материалы, выпускать жидкий металл в ковши. Немало нового появится и в прокатном производстве. Уже сейчас применяются скоростные методы прокатки с применением больших обжатий металла. При дальнейшей механизации всего процесса горячей механической обработки автоматическое регулирование отдельных операций работы самого прокатного стана в этих условиях становится необходимым. В наше время есть уже станы холодной прокатки с полной Наряду с установлением новых, более совершенных технологических процессов и широкого применения автоматики, должна быть разрешена задача «конструирования стали», что позволит металлургам полностью удовлетворить нашу промышленность металлами самых разных сортов и качеств. Современная передовая техника характерна большими скоростями, высокими или, наоборот, низкими температурами, высокими давлениями. Сейчас, например, для реактивных двигателей требуются сплавы с высокими механическими свойствами, стойкие при температуре около 1000°. Прямоточное котлосгроение требует сталь высокой прочности, могущую работать в течение весьма длительного времени при температуре до 600°. В то же время промышленность низких температур, имеющая дело с газами, находящимися в жидком или твердом состоянии, требует для своих машин металла, хорошо работающего при температурах на 100—150° ниже нуля и весьма высоких давлениях. Наконец следует сказать, что прочность обычных строительных и конструкционных марок стали тоже уже ие удовлетворяет промышленность. Бурное строительство автострад, железных дорог, мостов, а также строительство морских судов требуют в большом количестве сталь с повышенными механическими качествами, несложную в производстве и недорогую по стоимости. Все это заставляет стремиться металлургов к разработке новых, надежных способов конструирования стали с любыми наперед заданными свойствами» До сего времени металлурги вырабатывают новые марки стали длительным путем большого числа опытов. Теоретические предположения и разработки еще не всегда могут служить надежным подспорьем при «конструировании стали». Поэтому создание каждого нового сорта стали требует много времени, большой затраты средств и не всегда приводит к вполне успешным результатам. В современных условиях, когда техника требует от металлургов металлов с самыми разнообразными свойствами, «конструирование стали» старыми способами явно негодно. Но чтобы найти новые пути, нужна большая экспериментальная и теоретическая работа. Поисками методов теоретического «проектирования стали» наши металлурги будут заняты в ближайшем будущем и, вне сомнения, выработают эти способы. Металлургия, овладевшая законами легирования стали, сможет удовлетворить любой заказ, предъявленный нашей социалистической промышленностью. СХЕМА МЕТАЛЛУРГИЧЕСКОГО ЗАВОДА БУДУЩЕГО. Схема эта условная. Она лишена подробностей. Ее можно рассматривать как возможный прообраз металлургического завода, использующего процесс прямого восстановления руды. Установки, размалывающие и сортирующие руду, на рисунке не показаны. Схема начинается с металлургической печи — барабана, в который с одной стороны засыпается руда, истертая в порошок, с другой —- вдуваются горючие газы, содержащие водород, метан, этан и т. п. В барабане газы сгорают. Кислород для горения они берут у руды. Порошок руды восстанавливается и из факела пламени на дно барабана падают частицы чистого железа. Магнитный сепаратор, установленный у конца, выбирает их из невосстано-вившейся руды. БАРАБАННАЯ ПЕЧЬ Металлический порошок идет в печь, где его сплавляют и добавляют присадки — углерод, легирующие примеси. Из печи выливается струя расплавленной стали. Она попадает в кристаллизатор — агрегат, похожий на две тракторные гусе-нииы, стоящие друг на друге. tpam «гусениц» кристаллизатора похожи на скобы. Складываясь, они образуют длинную прямоугольную полость. В нее-то и вливается жидкая сталь Движение «гусениц» увлекает металл вперед. По пути он кристаллизуется, застывает и покидает агрегат в виде бесконечного раскаленного бруса. Сталь готова. Горячий брус можно тут же пустить $ прокатный стан, из-под валков которого выйдут уже готовые изделия — профилированная или листовая сталь. МАГНИТНЫЙ СЕПАРАТОР 21 |