Техника - молодёжи 1951-04, страница 20

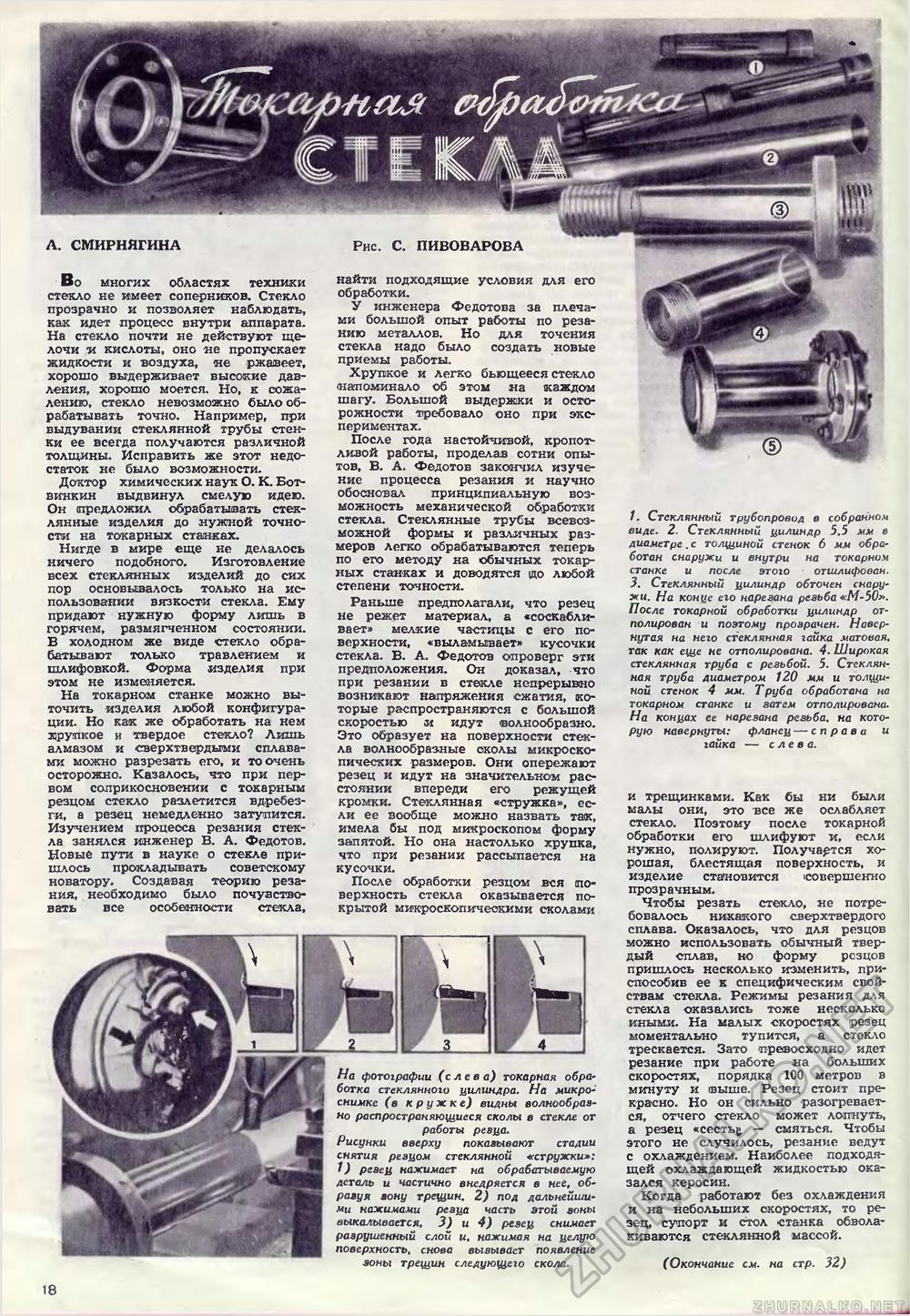

Л. СМИРНЯГИНА Во многих областях техники стекло не имеет соперников. Стекло прозрачно и позволяет наблюдать, как идет процесс внутри аппарата. На стекло почти не действуют щелочи и кислоты, оно не пропускает жидкости и воздуха, ие ржавеет, хорошо выдерживает высокие давления, хорошо моется. Но, к сожалению, стекло невозможно было обрабатывать точно. Например, при выдувании стеклянной трубы стенки ее всегда получаются различной толщины. Исправить же этот недостаток не было возможности. Доктор химических наук О. К. Бот-винкин выдвинул смелую идею. Он предложил обрабатывать стеклянные изделия до нужной точности на токарных станках. Нигде в мире еще не делалось ничего подобного. Изготовление всех стеклянных изделий до сих пор основывалось только на использовании вязкости стекла. Ему придают нужную форму лишь в горячем, размягченном состоянии. В холодном же виде стекло обрабатывают только травлением и шлифовкой. Форма изделия при этом не изменяется. На токарном станке можно выточить изделия любой конфигурации. Но как же обработать на нем хрупкое и твердое стекло? Лишь алмазом и сверхтвердыми сплавами можно разрезать его, и то очень осторожно. Казалось, что при первом соприкосновении с токарным резцом стекло разлетится вдребезги, а резец немедленно затупится. Изучением процесса резания стекла занялся инженер В. А. Федотов. Новые пути в науке о стекле пришлось прокладывать советскому новатору. Создавая теори.о резания, необходимо было почувствовать все особенности стекла. Рис. С. ПИВОВАРОВА найти подходящие условия для его обработки. У инженера Федотова за плечами большой опыт работы по резанию металлов. Но для точения стекла надо было создать новые приемы работы. Хрупкое и легко бьющееся стекло напоминало об этом на каждом шагу. Большой выдержки и осторожности требовало оно при экспериментах. После года настойчивой, кропотливой работы, проделав сотни опытов, В. А. Федотов закончил изучение процесса резания и научно обосновал принципиальную возможность механической обработки стекла. Стеклянные трубы всевозможной формы и различных размеров легко обрабатываются теперь по его методу на обычных токарных станках и доводятся до любой степени точности. Раньше предполагали, что резец не режет материал, а «соскабливает» мелкие частицы с его поверхности, «выламывает» кусочки стекла. В. А. Федотов опроверг эти предположения. Он доказал, что при резании в стекле непрерывно возникают напряжения сжатия, которые распространяются с большой скоростью и идут волнообразно. Это образует на поверхности стекла волнообразные околы микроскопических размеров. Они опережают резец и идут на значительном расстоянии впереди его режущей кромки. Стеклянная «стружка», если ее вообще можно назвать так, имела бы под микроскопом форму запятой. Но она настолько хрупка, что при резании рассыпается на кусочки. После обработки резцом вся поверхность стекла оказывается покрытой микроскопическими сколами На фотографии (слева) токарная обработка стеклянного цилиндра. На микроснимке (в к р у жкь) видны волнообразно распространяющиеся сколы в стекле от работы резца. Рисунки вверху показывают стадии снятия резцом стеклянной «стружки»: 1) резец нажимает на обрабатываемую деталь и частично внедряется в нее, образуя зону трещин. 2) под дальнейшими нажимами резца часть втой зоны выкалывается, 3) и 4) резец снимает разрушенный слой и, нажимая на целую поверхность, снова вызывает появление зоны трещин следующего скола. и трещинками. Как бы ни были малы они, это все же ослабляет стекло. Поэтому после токарной обработки его шлифуют и, если нужно, полируют. Получается хорошая, блестящая поверхность, и изделие становится совершенно прозрачным. Чтобы резать стекло, не потребовалось никакого сверхтвердого сплава. Оказалось, что для резцов можно использовать обычный твердый сплав, но форму резцов пришлось несколько изменить, приспособив ее к специфическим свойствам стекла. Режимы резания для стекла оказались тоже несколько иными. На малых скоростях резец моментально тупится, а стекло трескается. Зато <превосходно идет резание при работе на больших скоростях, порядка 100 метров в минуту и выше. Резец стоит прекрасно. Но он сильно разогревает^ ся, отчего стекло может лопнуть, а резец «сесть|> — смяться. Чтобы этого не случилось, резание ведут с охлаждением. Наиболее подходящей охлаждающей жидкостью оказался керосин. Когда работают без охлаждения и на небольших скоростях, то резец, супорт и стол станка обволакиваются стеклянной массой. (Окончание см. на стр. 32) 1. Стеклянный трубопровод в собранном виде. 2. Стеклянный цилиндр 5,5 мм в диаметре .с толщиной стенок 6 мм обработан снаружи и внутри на токарном станке и после этого отшлифован. 3. Стеклянный цилиндр обточен снаружи. На конце его нарезана резьба «М-50». После токарной обработки цилиндр отполирован и поэтому прозрачен. Навернутая на него стеклянная гайка матовая, так как еще не отполирована. 4. Широкая стеклянная труба с резьбой. 5. Стеклянная труба диаметром 120 мм и толщиной стенок 4 мм. Труба обработана на токарном станке и затем отполирована. На концах ее нарезана резьба, на которую навернуты: фланец — справа и гайка — слева. 18 |