Техника - молодёжи 1952-08, страница 12

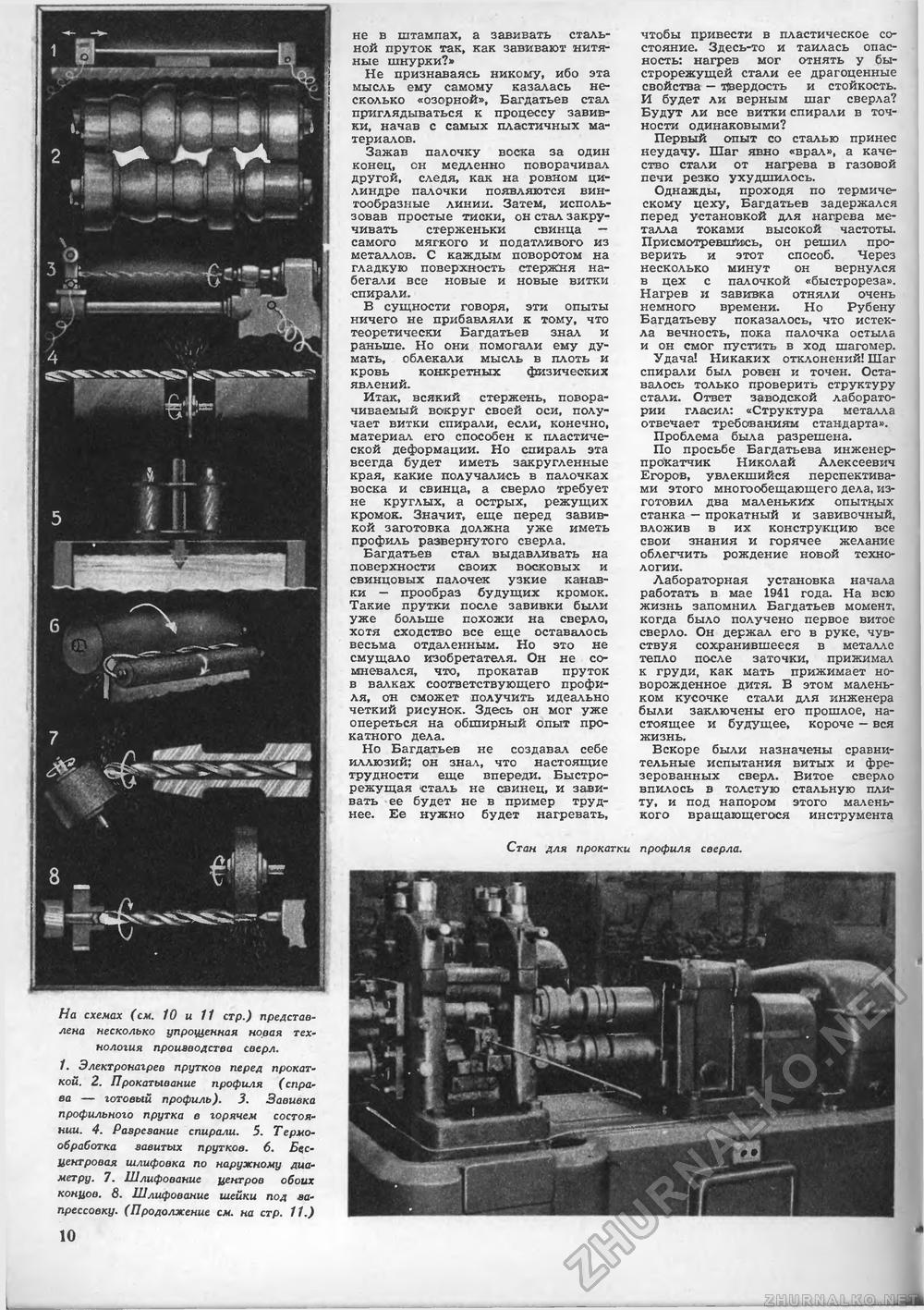

не в штампах, а завивать стальной пруток так, как завивают нитяные шнурки?» Не признаваясь никому, ибо эта мысль ему самому казалась несколько «озорной», Багдатьев стал приглядываться к процессу завивки, начав с самых пластичных материалов. Зажав палочку воска за один конец, он медленно поворачивал другой, следя, как на ровном цилиндре палочки появляются винтообразные линии. Затем, использовав простые тиски, он стал закручивать стерженьки свинца — самого мягкого и податливого из металлов. С каждым поворотом на гладкую поверхность стержня набегали все новые и новые витки спирали. В сущности говоря, эти опыты ничего не прибавляли к тому, что теоретически Багдатьев знал и раньше. Но они помогали ему думать, облекали мысль в плоть и кровь конкретных физических явлений. Итак, всякий стержень, поворачиваемый вокруг своей оси, получает витки спирали, если, конечно, материал его способен к пластической деформации. Но спираль эта всегда будет иметь закругленные края, какие получались в палочках воска и свинца, а сверло требует не круглых, а острых, режущих кромок. Значит, еще перед завивкой заготовка должна уже иметь профиль развернутого сверла. Багдатьев стал выдавливать на поверхности своих восковых и свинцовых палочек узкие канавки — прообраз будущих кромок. Такие прутки после завивки были уже больше похожи на сверло, хотя сходство все еще оставалось весьма отдаленным. Но это не смущало изобретателя. Он не сомневался, что, прокатав пруток в валках соответствующего профиля, он сможет получить идеально четкий рисунок. Здесь он мог уже опереться на обширный опыт прокатного дела. Но Багдатьев не создавал себе иллюзий; он знал, что настоящие трудности еще впереди. Быстрорежущая сталь не свинец, и завивать ее будет не в пример труднее. Ее нужно будет нагревать, чтобы привести в пластическое состояние. Здесь-то и таилась опасность: нагрев мог отнять у быстрорежущей стали ее драгоценные свойства — твердость и стойкость. И будет ли верным шаг сверла? Будут ли все витки спирали в точности одинаковыми? Первый опыт со сталью принес неудачу. Шаг явно «врал», а качество стали от нагрева в газовой печи резко ухудшилось. Однажды, проходя по термическому цеху, Багдатьев задержался перед установкой для нагрева металла токами высокой частоты. Присмотревшись, он решил проверить и этот способ. Через несколько минут он вернулся в цех с палочкой «быстрореза». Нагрев и завивка отняли очень немного времени. Но Рубену Багдатьеву показалось, что истекла вечность, пока палочка остыла и он смог пустить в ход шагомер. Удача! Никаких отклонений! Шаг спирали был ровен и точен. Оставалось только проверить структуру стали. Ответ заводской лаборатории гласил: «Структура металла отвечает требованиям стандарта». Проблема была разрешена. По просьбе Багдатьева инженер-прокатчик Николай Алексеевич Егоров, увлекшийся перспективами этого многообещающего дела, изготовил два маленьких опытных станка — прокатный и завивочный, вложив в их конструкцию все свои знания и горячее желание облегчить рождение новой технологии. Лабораторная установка начала работать в мае 1941 года. На всю жизнь запомнил Багдатьев момент, когда было получено первое витое сверло. Он держал его в руке, чувствуя сохранившееся в металле тепло после заточки, прижимал к груди, как мать прижимает новорожденное дитя. В этом маленьком кусочке стали для инженера были заключены его прошлое, настоящее и будущее, короче — вся жизнь. Вскоре были назначены сравнительные испытания витых и фрезерованных сверл. Витое сверло впилось в толстую стальную плиту, и под напором этого маленького вращающегося инструмента Стан для прокатки профиля сверла. На схемах (см. 10 и 11 стр.) представлена несколько упрощенная новая технология производства сверл. 1. Электронагрев прутков перед прокаткой. 2. Прокатывание профиля (справа — готовый профиль). 3. Завивка профильного прутка в горячем состоянии. 4. Разрезание спирали. 5. Термообработка завитых прутков. 6. Бесцентровая шлифовка по наружному диаметру. 7. Шлифование центров обоих концов. 8. Шлифование шейки под запрессовку. (Продолжение см. на стр. 11.) 10 |