Техника - молодёжи 1952-09, страница 31

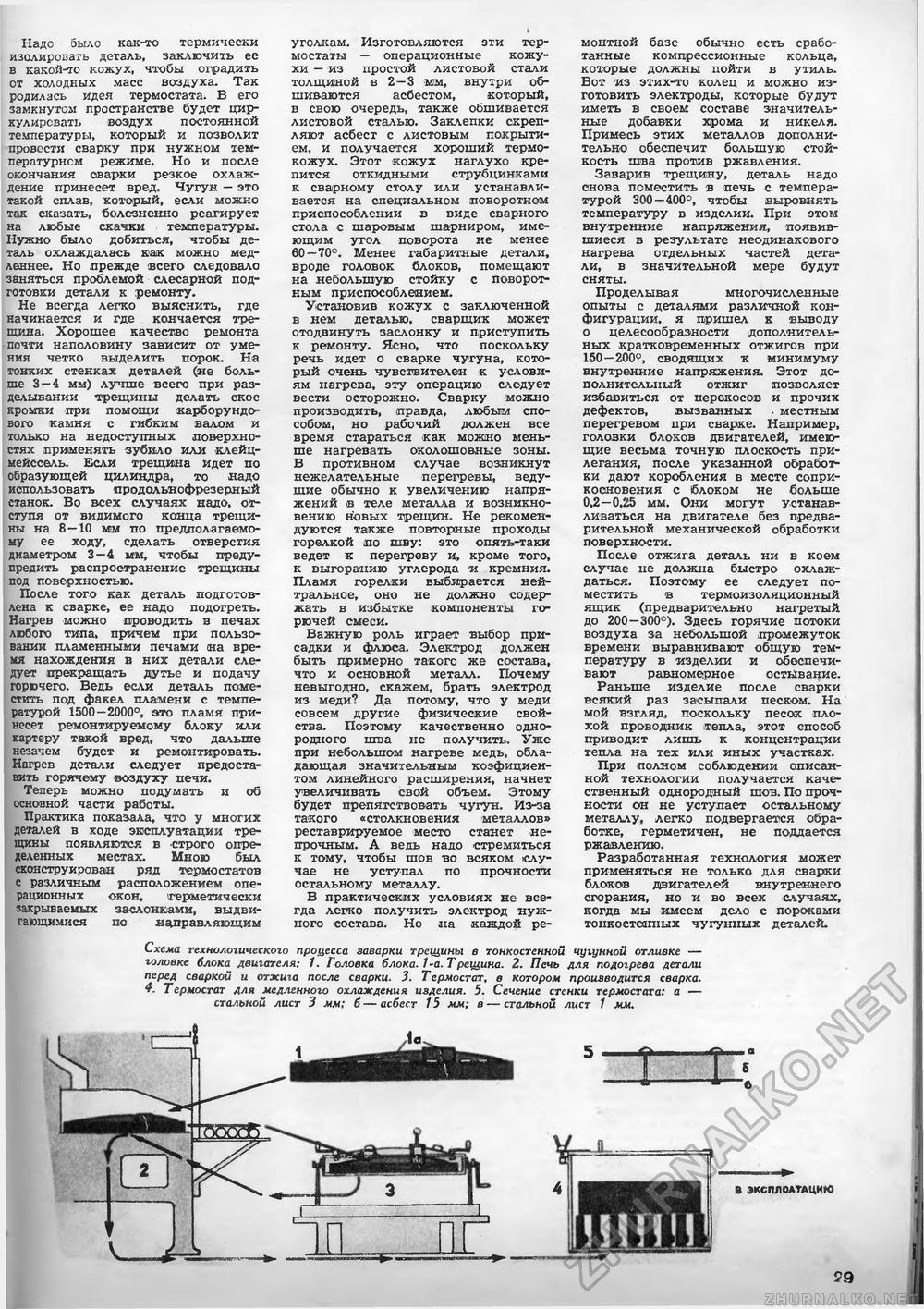

Наде было как-то термически изолировать деталь, заключить ее в какой-то кожух, чтобы оградить от холодных масс воздуха. Так родилась идея термостата. В его замкнутом пространстве будет циркулировать воздух постоянной температуры, который и позволит провести сварку при нужном температурном режиме. Но и после окончания оварки резкое охлаждение принесет вред. Чугун — это такой сплав, который, если можно так сказать, болезненно реагирует на любые скачки температуры. Нужно было добиться, чтобы деталь охлаждалась как можно медленнее. Но прежде всего следовало заняться проблемой слесарной подготовки детали к ремонту. Не всегда легко выяснить, где начинается и где кончается трещина. Хорошее качество ремонта почти наполовину зависит от умения четко выделить порок. На тонких стенках деталей (не больше 3 — 4 мм) лучше всего при разделывании трещины делать скос кромки при помощи карборундового камня с гибким валом и только на недоступных поверхностях применять зубило или клейц-мейссель. Если трещина идет по образующей цилиндра, то надо использовать продольнофрезерный станок. Во всех случаях надо, отступя от видимого конца трещины на 8—10 мм по предполагаемому ее ходу, сделать отверстия диаметром 3—4 мм, чтобы предупредить распространение трещины под поверхностью. После того как деталь подготовлена к сварке, ее надо подогреть. Нагрев можно проводить в печах любого типа, причем при пользовании пламенными печами <на время нахождения в них детали следует прекращать дутье и подачу горючего. Ведь если деталь поместить под факел пламени с температурой 1500 — 2000°, ато пламя принесет ремонтируемому блоку или картеру такой вред, что дальше незачем будет и ремонтировать. Нагрев детали следует предоставить горячему воздуху печи. Теперь можно подумать и об основной части работы. Практика показала, что у многих деталей в ходе эксплуатации трещины появляются в строго определенных местах. Мною был сконструирован ряд термостатов с различным расположением операционных окон, герметически закрываемых заслонками, выдвигающимися по направляющим уголкам. Изготовляются эти термостаты — операционные кожухи — из простой листовой стали толщиной в 2-3 мм, внутри обшиваются асбестом, который, в свою очередь, также обшивается листовой сталью. Заклепки скрепляют асбест с листовым покрытием, и получается хороший термокожух. Этот кожух наглухо крепится откидными струбцинками к сварному столу или устанавливается на специальном поворотном приспособлении в виде сварного стола с шаровым шарниром, имеющим угол поворота не менее 60—70°. Менее габаритные детали, вроде головок блоков, помещают на небольшую стойку с поворотным приспособлением. Установив кожух с заключенной в нем деталью, сварщик может отодвинуть заслонку и приступить к ремонту. Ясно, что поскольку речь идет о сварке чугуна, который очень чувствителен к условиям нагрева, эту операцию следует вести осторожно. Сварку можно производить, правда, любым способом, но рабочий должен все время стараться как можно меньше нагревать околошовные зоны. В противном случае возникнут нежелательные перегревы, ведущие обычно к увеличению напряжений в теле металла и возникновению новых трещин. Не рекомендуются также повторные проходы горелкой по шву: это опять-таки ведет к перегреву и, кроме того, к выгоранию углерода и кремния. Пламя горелки выбирается нейтральное, оно не должно содержать в избытке компоненты горючей смеси. Важную роль играет выбор присадки и флюса. Электрод должен быть примерно такого же состава, что и основной металл. Почему невыгодно, скажем, брать электрод из меди? Да потому, что у меди совсем другие физические свойства. Поэтому качественно однородного шва не получить. Уже при небольшом нагреве медь, обладающая значительным коэфициен-том линейного расширения, начнет увеличивать свой объем. Этому будет препятствовать чугун. Из-за такого «столкновения металлов» реставрируемое место станет непрочным. А ведь надо стремиться к тому, чтобы шов во всяком 'Случае не уступал по прочности остальному металлу. В практических условиях не всегда легко получить электрод нужного состава. Но на каждой ре монтной базе обычно есть сработанные компрессионные кольца, которые должны пойти в утиль. Вот из этих-то колец и можно изготовить электроды, которые будут иметь в своем составе значительные добавки хрома и никеля. Примесь этих металлов дополнительно обеспечит большую стойкость шва против ржавления. Заварив трещину, деталь надо снова поместить в печь с температурой 300—400°, чтобы выровнять температуру в изделии. При этом внутренние напряжения, появившиеся в результате неодинакового нагрева отдельных частей детали, в значительной мере будут сняты. Проделывая многочисленные опыты с деталями различной конфигурации, я пришел к выводу о целесообразности дополнительных кратковременных отжигов при 150—200°, сводящих к минимуму внутренние напряжения. Этот дополнительный отжиг позволяет избавиться от перекосов и прочих дефектов, вызванных > местным перегревом при сварке. Например, головки блоков двигателей, имеющие весьма точную плоскость прилегания, после указанной обработки дают коробления в месте соприкосновения с блоком не больше 0,2—0,25 мм. Они могут устанавливаться на двигателе без предварительной механической обработки поверхности. После отжига деталь ни в коем случае не должна быстро охлаждаться. Поэтому ее следует поместить в термоизоляционный ящик (предварительно нагретый до 200 — 300°). Здесь горячие потоки воздуха за небольшой промежуток времени выравнивают общую температуру в изделии и обеспечивают равномерное остывание. Раньше изделие после сварки всякий раз засыпали песком. На мой взгляд, поскольку песок плохой проводник тепла, этот способ приводит лишь к концентрации тепла на тех или иных участках. При полном соблюдении описанной технологии получается качественный однородный шов. По прочности он не уступает остальному металлу, легко подвергается обработке, герметичен, не поддается ржавлению. Разработанная технология может применяться не только для сварки блоков двигателей внутреннего сгорания, но и во всех случаях, когда мы имеем дело с пороками тонкостенных чугунных деталей. Схема технологического процесса заварки трещины в тонкостенной чугунной отливке — головке блока двигателя: 1. Головка блока. 1 -а.Трещина. 2. Печь для подогрева детали перед сваркой и отжига после сварки. 3. Термостат, в котором производится сварка. 4. Термостат для медленного охлаждения изделия. 5. Сечение стенки термостата: а — стальной лист 3 мм; б — асбест 15 мм; в — стальной лист 1 мм. В ЭКСПЯОАТАЦНЮ 29 |