Техника - молодёжи 1953-11, страница 26

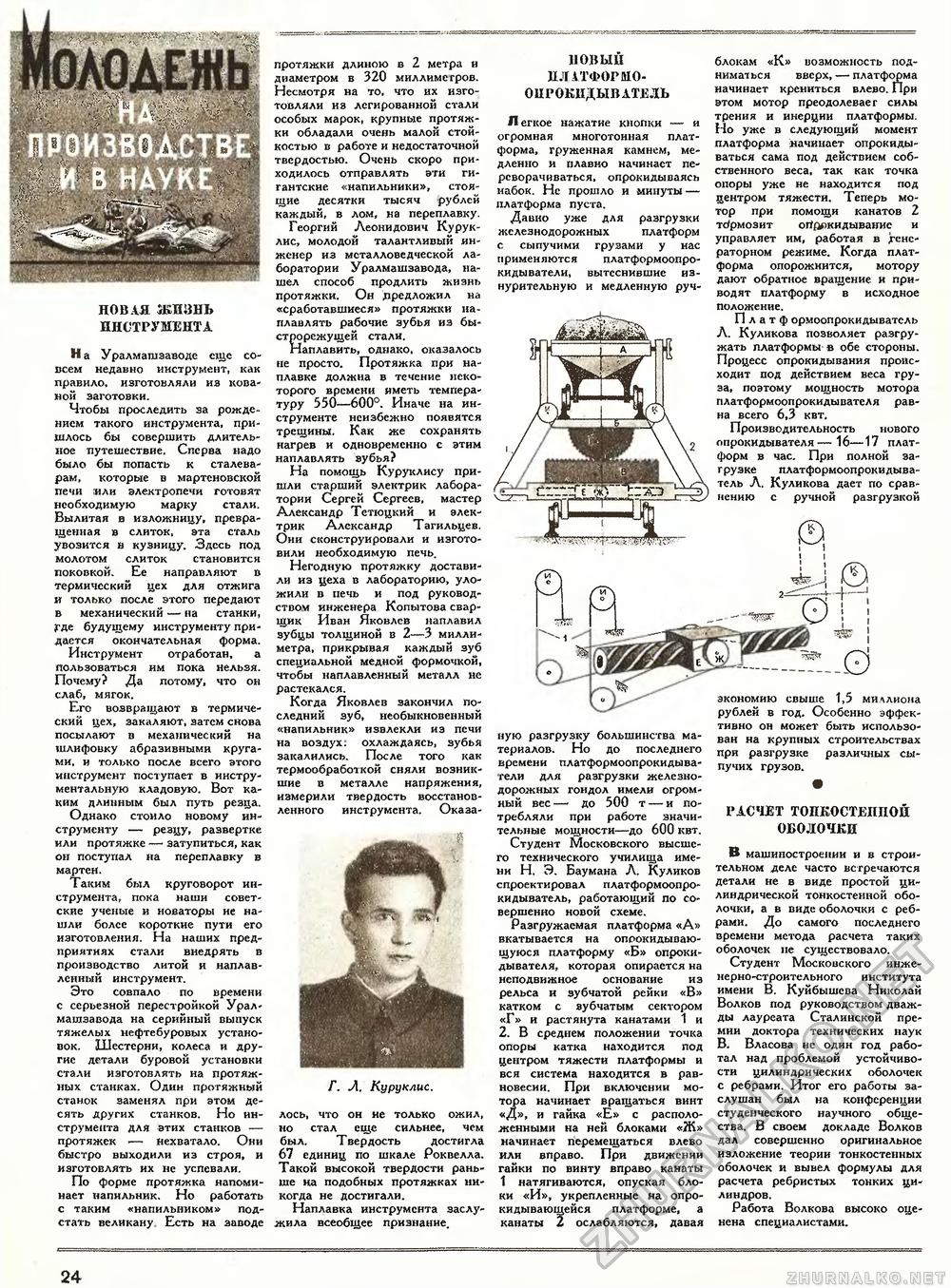

НОВАЯ ЖИЗНЬ ИНСТРУМЕНТА Н а Уралмашзаводе eigc совсем недавно инструмент, как правило» изготовляли из кованой заготовки. Чтобы проследить за рождением такого инструмента, пришлось бы совершить длительное путешествие. Сперва надо было бы попасть к сталеварам, которые в мартеновской печи юли электропечи готовят необходимую марку стали. Вылитая в изложницу, превращенная в слиток, эта сталь увозится в кузницу. Здесь под молотом слиток становится поковкой. Ее направляют в термический цех для отжига и только после этого передают в механический — на станки, {где будущему инструменту придается окончательная форма. Инструмент отработан, а пользоваться им пока нельзя. Почему? Да потому, что он слаб, мягок. Его возвращают в термический цех, закаляют, затем снова посылают в механический на шлифовку абразивными кругами, и только после всего этого инструмент поступает в инструментальную кладовую. Вот каким длинным был путь резца. Однако стоило новому инструменту — резцу, развертке или протяжке — затупиться, как он поступал на переплавку в мартен. Таким был круговорот инструмента, пока наши советские ученые и новаторы не нашли более короткие пути его изготовления. На наших предприятиях стали внедрять в производство литой и наплавленный инструмент. Это совпало по времени с серьезной перестройкой Урал-машзавода на серийный выпуск тяжелых нефтебуровых установок. Шестерни, колеса и другие детали буровой установки стали изготовлять на протяжных станках. Один протяжный станок заменял при этом десять других станков. Но инструмента для этих станков — протяжек >— нехватало. Они быстро выходили из строя, и изготовлять их не успевали. По форме протяжка напоминает напильник. Но работать с таким «напильииком» под-стать великану Есть на заводе протяжки длиною в 2 метра и диаметром в 320 миллиметров. Несмотря на то, что их изготовляли из легированной стали особых марок, крупные протяжки обладали очень малой стойкостью в работе и недостаточной твердостью. Очень скоро приходилось отправлять эти гигантские «напильники», стоящие десятки тысяч рублей каждый, в лом, на переплавку. Георгий Леонидович Курук-лис, молодой талантливый инженер из металловедческой лаборатории Уралмашзавода, нашел способ продлить жизнь протяжки. Он .предложил на «сработавшиеся» протяжки наплавлять рабочие зубья из быстрорежущей стали. Наплавить, однако, оказалось не просто. Протяжка при наплавке должна в течение некоторого времени иметь температуру 550—600°. Иначе на инструменте неизбежно появятся трещины. Как же сохранять нагрев и одновременно с этим наплавлять эубья? На помощь Куруклису пришли старший электрик лаборатории Сергей Сергеев, мастер Александр Тетюцкий и электрик Александр Тагильцев. Они сконструировали и изготовили необходимую печь. Негодную протяжку доставили из цеха в лабораторию, уложили в печь и под руководством инженера Копытова сварщик Иван Яковлев наплавил зубцы толщиной в 2—3 миллиметра, прикрывая каждый зуб специальной медной формочкой, чтобы наплавленный металл не растекался. Когда Яковлев закончил последний зуб, необыкновенный «напильник» извлекли из печи на воздух, охлаждаясь, зубья закалились. После того как термообработкой сняли возникшие в металле напряжения, измерили твердость восстановленного инструмента. Оказа- НОВЫН ШГАТФОРМО-ОНРОКИДЫВАТЕДЬ Легкое нажатие кнопки — и огромная многотонная платформа, груженная камнем, медленно и плавно начинает переворачиваться, опрокидываясь набок. Не прошло и минуты — платформа пуста. Давно уже для разгрузки железнодорожных платформ с сыпучими грузами у нас применяются платформоопро-кидыватели, вытеснившие изнурительную и медленную руч- блокам «К» возможность подниматься вверх, — платформа начинает крениться влево. При этом мотор преодолевав г силы трения и инерции платформы, fio уже в следующий момент платформа начинает опрокидываться сама под действием собственного веса, так как точка опоры уже не находится под центром тяжести. Теперь мотор при помощи канатов 2 тфмозит ог*д*жидыванис и управляет им, работая в генераторном режиме. Когда платформа опорожнится, мотору дают обратное вращение и приводят платформу в исходное положение. П л а т ф ормоопрокидыватель Л. Куликова позволяет разгружать платформы в обе стороны. Процесс опрокидывания происходит под действием веса груза, поэтому мощность мотора платформоопрокидывателя равна всего 6,3 квт. Производительность нового опрокидывателя — 16— 17 платформ в час. При полной загрузке платформоопрокидыва-тель Л. Куликова дает по сравнению с ручной разгрузкой О"- Г. Л. Куруклис. лось, что он не только ожил, но стал еще сильнее, чем был. Твердость достигла 67 единиц по шкале Роквелла. Такой высокой твердости раньше на подобных протяжках никогда не достигали. Наплавка инструмента заслужила всеобщее признание. ную разгрузку большинства материалов. Но до последнего времени платформоопрокидыва-гели для разгрузки железнодорожных гондол имели огромный вес— до 500 т — и потребляли при работе значительные мощности—до 600 квт. Студент Московского высшего технического училища имени Н. Э. Баумана Л. Куликов спроектировал платформоопро-кидыватель, работающий по совершенно новой схеме. Разгружаемая платформа «А» вкатывается на опрокидывающуюся платформу «Б» опрокидывателя, которая опирается на неподвижное основание из рельса и зубчатой рейки «В» катком с зубчатым сектором «Г» и растянута канатами 1 и 2. В среднем положении точка опоры катка находится под центром тяжести платформы и вся система находится в равновесии. При включении мотора начинает вращаться винт «Д», и гайка «Е» с расположенными на ней блоками «Ж» начинает перемещаться влево или вправо. При движении гайки по винту вправо канаты 1 натягиваются, опуская блоки «И», укрепленные на опрокидывающейся платформе, а канаты 2 ослабляются, давая экономию свыше 1,5 ми"\лиона рублей в год. Особенно эффективно он может быть использован на крупных строительствах при разгрузке различных сыпучих грузов. РАСЧЕТ топкостшшои ОБОЛОЧКИ В машиностроении и в строительном деле часто встречаются детали не в виде простой цилиндрической тонкостенной оболочки, а в виде оболочки с ребрами. До самого последнего времени метода расчета таких оболочек не существовало. Студент Московского инженерно-строительного института имени В. Куйбышева Николай Волков под руководством дважды лауреата Сталинской премии доктора технических наук В. Власова не один год работал над проблемой устойчивости цилиндрических оболочек с ребрами. Итог его работы заслушан был на конференции студенческого научного общества. В своем докладе Волков дал совершенно оригинальное изложение теории тонкостенных оболочек и вывел формулы для расчета ребристых тонких цилиндров. Работа Волкова высоко оценена специалистами. 24 |