Техника - молодёжи 1957-11, страница 39

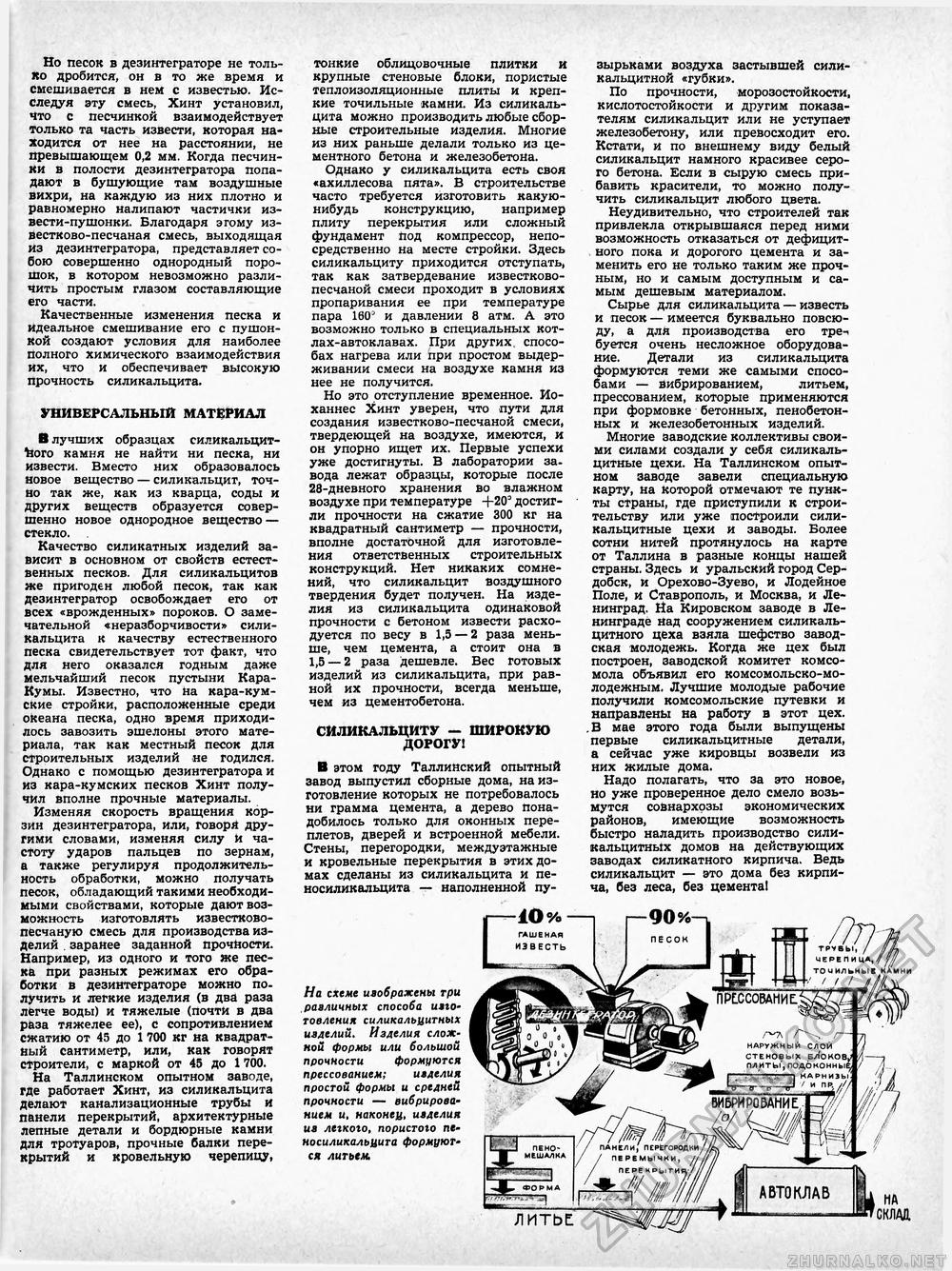

Но песок в дезинтеграторе не только дробится, он в то же время и смешивается в нем с известью. Исследуя эту смесь, Хинт установил, что с песчинкой взаимодействует только та часть извести, которая находится от нее на расстоянии, не превышающем 0,2 мм. Когда песчинки в полости дезинтегратора попадают в бушующие там воздушные вихри, на каждую из них плотно и равномерно налипают частички извести-пушонки. Благодаря этому из-вестково-песчаная смесь, выходящая из дезинтегратора, представляет собою совершенно однородный порошок, в котором невозможно различить простым глазом составляющие его части. Качественные изменения песка и идеальное смешивание его с пушонкой создают условия для наиболее полного химического взаимодействия их, что и обеспечивает высокую прочность силикальцита. УНИВЕРСАЛЬНЫЙ МАТЕРИАЛ В лучших образцах силикальцит-teoro камня не найти ни песка, ни извести. Вместо них образовалось новое вещество — силикальцит, точно так же, как из кварца, соды и других веществ образуется совершенно новое однородное вещество — стекло. Качество силикатных изделий зависит в основном от свойств естественных песков. Для силикальцитов же пригоден любой песок, так как дезинтегратор освобождает его от всех «врожденных» пороков. О замечательной «неразборчивости» силикальцита к качеству естественного песка свидетельствует тот факт, что для него оказался годным даже мельчайший песок пустыни Кара-Кумы. Известно, что На кара-кум-ские стройки, расположенные среди океана песка, одно время приходилось завозить эшелоны этого материала, так как местный песок для строительных изделий не годился. Однако с помощью дезинтегратора и из кара-кумских песков Хинт получил вполне прочные материалы. Изменяя скорость вращения корзин дезинтегратора, или, говорй другими словами, изменяя силу й частоту ударов пальцев по зернам, а также регулируя продолжительность обработки, можно получать песок, обладающий такими необходимыми свойствами, которые дают возможность изготовлять известково-песчаную смесь для производства изделий .заранее заданной прочности. Например, из одного и того же песка при разных режимах его обработки в дезинтеграторе можно получить и легкие изделия (в два раза легче воды) и тяжелые (почти в два раза тяжелее ее), с сопротивлением сжатию от 45 до 1 700 кг на квадратный сантиметр, или, как говорят строители, с маркой от 45 до 1700. На Таллинском опытном заводе, где работает Хинт, из силикальцита делают канализационные трубы и панели перекрытий, архитектурные лепные детали и бордюрные камни для тротуаров, прочные балки перекрытий и кровельную черепицу, тонкие облицовочные плитки и крупные стеновые блоки, пористые теплоизоляционные плиты и крепкие точильные камни. Из силикальцита можно производить любые сборные строительные изделия. Многие из них раньше делали только из цементного бетона и железобетона. Однако у силикальцита есть своя «ахиллесова пята». В строительстве часто требуется изготовить какую-нибудь конструкцию, например плиту перекрытия или сложный фундамент йод компрессор, непосредственно на месте стройки. Здесь силикальциту приходится отступать, так как затвердевание известково-песчаной смеси проходит в условиях пропаривания ее при температуре пара 160° и давлении 8 атм. А это возможно только в специальных кот-лах-автоклавах. При других, способах нагрева или при простом выдерживании смеси на воздухе камня из нее не получится. Но это отступление временное. Ио-ханнес Хинт уверен, что пути для создания известково-песчаной смеси, твердеющей на воздухе, имеются, и он упорно ищет их. Первые успехи уже достигнуты. В лаборатории завода лежат образцы, которые после 28-дневного хранения во влажном воздухе при температуре +20° достигли прочности на сжатие 300 кг на квадратный сантиметр — прочности, вполне достаточной для изготовления ответственных строительных конструкций. Нет никаких сомнений, что силикальцит воздушного твердения будет получен. На изделия из силикальцита одинаковой прочности с бетоном извести расходуется по весу в 1,5 — 2 раза меньше, чем цемента, а стоит она в 1,5 — 2 раза дешевле. Вес готовых изделий из силикальцита, при равной их прочности, всегда меньше, чем из цементобетона. СИЛИКАЛЬЦИТУ — ШИРОКУЮ ДОРОГУ! В этом году Таллинский опытный завод выпустил сборные дома, на изготовление которых не потребовалось ни грамма цемента, а дерево понадобилось только для оконных переплетов, дверей и встроенной мебели. Стены, перегородки, междуэтажные и кровельные перекрытия в этих домах сделаны из силикальцита и пе-носиликальцита — наполненной пу- ю% зырьками воздуха застывшей сили-кальцитной «губки». По прочности, морозостойкости, кислотостойкости и другим показателям силикальцит или не уступает железобетону, или превосходит его. Кстати, и по внешнему виду белый силикальцит намного красивее серого бетона. Если в сырую смесь прибавить красители, то можно получить силикальцит любого цвета. Неудивительно, что строителей так привлекла открывшаяся перед ними возможность отказаться от дефицитного пока и дорогого цемента и заменить его не только таким же прочным, но и самым доступным и самым дешевым материалом. Сырье для силикальцита — известь и песок — имеется буквально повсюду, а для производства его тре-< буется очень несложное оборудование. Детали из силикальцита формуются теми же самыми способами — вибрированием, литьем, прессованием, которые применяются при формовке бетонных, пенобетон-ных и железобетонных изделий. Многие заводские коллективы своими силами создали у себя силикаль-цитные цехи. На Таллинском опытном заводе завели специальную карту, на которой отмечают те пункты страны, где приступили к строительству или уже пос*роили сили-кальцитные цехи и заводы. Более сотни нитей протянулось на карте от Таллина в разные концы нашей страны. Здесь и уральский город Сер-добск, и Орехово-Зуево, и Лодейное Поле, и Ставрополь, и Москва, и Ленинград. На Кировском заводе в Ленинграде над сооружением силикаль-цитного цеха взяла шефство заводская молодежь. Когда же цех был построен, заводской комитет комсомола объявил его комсомольско-мо-лодежным. Лучшие молодые рабочие получили комсомольские путевки и направлены на работу в этот цех. . В мае этого года были выпущены первые силикальцитные детали, а сейчас уже кировцы возвели из них жилые дома. Надо полагать, что за это новое, но уже проверенное дело смело возьмутся совнархозы экономических районов, имеющие возможность быстро наладить производство сили-кальцитных домов на действующих заводах силикатного кирпича. Ведь силикальцит — это дома без кирпича, без леса, без цемента! 90% На схеме изображены три различных способа изготовления силикальцитных изделий. Изделия сложной формы или большой прочности формуются прессованием; изделия простой формы и средней прочности — вибрированием и, наконец, изделия из легкого, пористого пе-но силикальцит а формуют* с я литьем* ЛИТЬЕ НА СКЛАД |