Техника - молодёжи 1957-11, страница 40

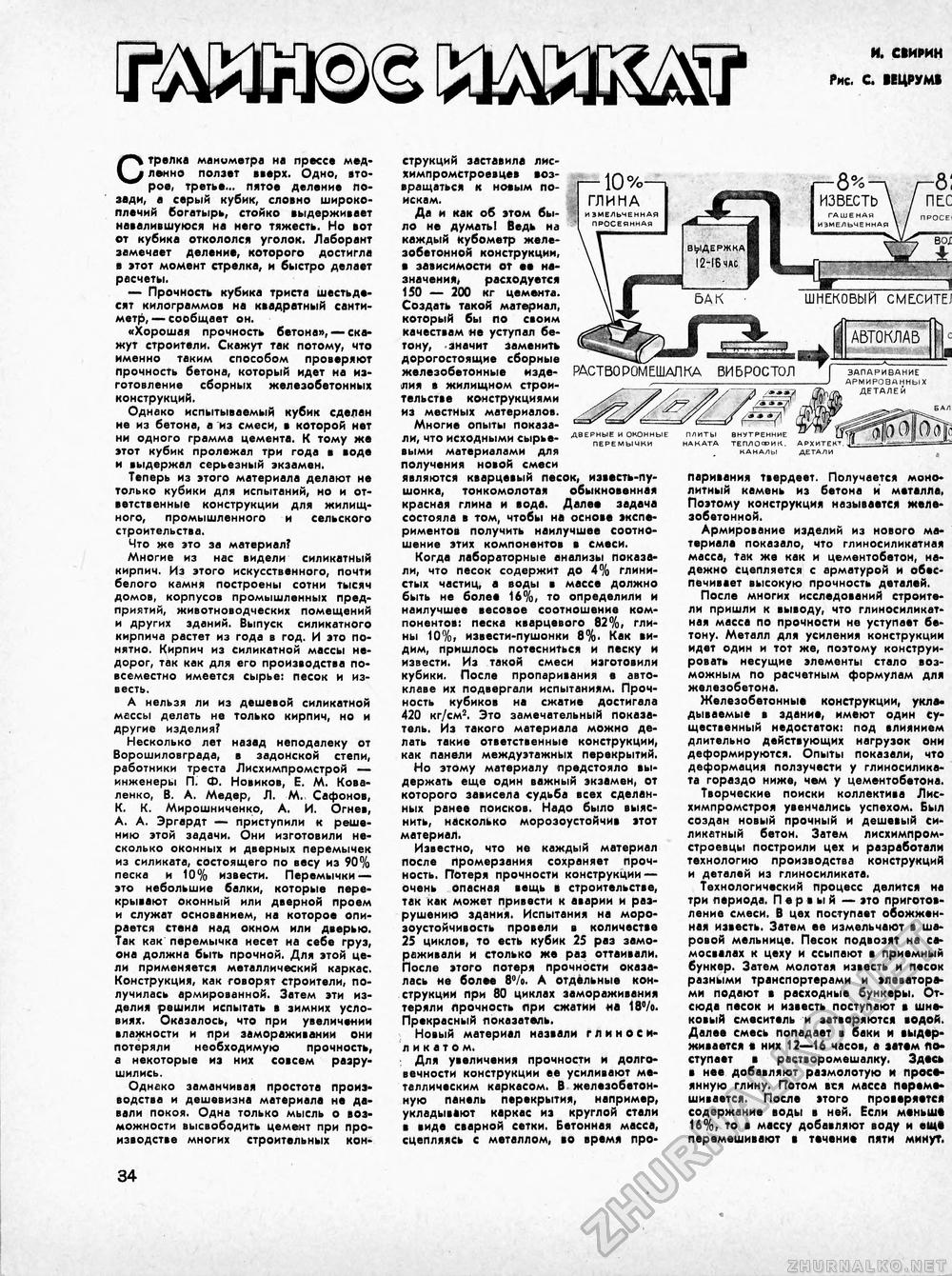

И. «ИРИН Рис. С ВЕЦРУМ1 Стрелка манометра на прессе медленно ползет вверх. Одно, второе, третье... пятое деление позади, а серый кубик, словно широкоплечий богатырь, стойко выдерживает навалившуюся на него тяжесть. Но вот от кубика откололся уголок. Лаборант замечает деление, которого достигла в этот момент стрелка, и быстро делает расчеты. —- Прочность кубика триста шестьдесят килограммов на квадратный сантиметр, — сообщает он. «Хорошая прочность бетона», — скажут строители. Скажут так потому, что именно таким способом проверяют прочность бетона, который идет на изготовление сборных железобетонных конструкций. Однако испытываемый кубик сделан не из бетона, а из смеси, в которой нет ни одного грамма цемента. К тому же этот кубик пролежал три года в воде и выдержал серьезный экзамен. Теперь из этого материала делают не только кубики для испытаний, но и ответственные конструкции для жилищного, промышленного и сельского строительства. Что же это за материал? Многие из нас видели силикатный кирпич. Из этого искусственного, почти белого камня построены сотни тысяч домов, корпусов промышленных предприятий, животноводческих помещений и других зданий. Выпуск силикатного кирпича растет из года в год. И это понятно. Кирпич из силикатной массы недорог, так как для его производства повсеместно имеется сырье: песок и известь. А нельзя ли из дешевой силикатной мессы делать не только кирпич, но и другие изделия? Несколько лет назад неподалеку от Ворошиловграда, в задонской степи, работники треста Лисхимпромстрой инженеры П. Ф. Новиков, Е. М. Коваленко, В. А. Медер, Л. Сафонов, К. К. Мирошниченко, А. И. Огнев, А. А. Эргардт — приступили к решению этой задачи. Они изготовили несколько оконных и дверных перемычек из силиката, состоящего по весу из 90% песка и 10% извести. Перемычки — это небольшие балки, которые перекрывают оконный или дверной проем и служат основанием, на которое опирается стена над окном или дверью. Так как перемычка несет на себе груз, она должна быть прочной. Для этой цели применяется металлический каркас. Конструкция, как говорят строители, получилась армированной. Затем эти изделия решили испытать в зимних условиях. Оказалось, что при увеличении влажности и при замораживании они потеряли необходимую прочность, а некоторые из них совсем разрушились. Однако заманчивая простота производства и дешевизна материала не да» вали покоя. Одна только мысль о возможности высвободить цемент при производстве многих строительных кон -10% ГЛИНА ДВЕРНЫЕ И ОКОННЫЕ ПЕРЕМЫЧКИ струкций заставила лис-химпромстроевцев возвращаться к новым поискам. Да и как об этом было не думать! Ведь на каждый Кубометр железобетонной конструкции, в зависимости от ее назначения, расходуется 150 — 200 кг цемента. Создать такой материал, который бы по своим качествам не уступал бетону, -значит заменить дорогостоящие сборные железобетонные изделия в жилищном строительстве конструкциями из местных материалов. Многие опыты показали, что исходными сырьевыми материалами для получения новой смеси являются кварцевый песок, известь-пу-шонка, тонкомолотая обыкновенная красная глина и вода. Далее задача состояла в том, чтобы на основе экспериментов получить наилучшее соотношение этих компонентов в смеси. Когда лабораторные анализы показали, что песок содержит до 4% глинистых частиц, а воды в массе должно быть не более 16%, то определили и наилучшее весовое соотношение компонентов: песка кварцевого 82%, глины 10%, извести-пушонки 8%. Как видим, пришлось потесниться и песку и извести. Из такой смеси изготовили кубики. После пропаривания в автоклаве их подвергали испытаниям. Прочность кубиков на сжатие достигала 420 кг/см2. Это замечательный показатель. Из такого материала можно делать такие ответственные конструкции, как панели междуэтажных перекрытий. Но этому материалу предстояло выдержать еще один важный экзамен, от которого зависела судьба всех сделанных ранее поисков. Надо было выяснить, насколько морозоустойчив этот материал. Известно, что не каждый материал после промерзания сохраняет прочность. Потеря прочности конструкции — очень опасная вещь в строительстве, так как может привести к аварии и разрушению здания. Испытания на морозоустойчивость провели в количестве 25 циклов, то есть кубик 25 раз замораживали и столько же раз оттаивали. После этого потеря прочности оказалась не более 8%. А отдельные конструкции при 80 циклах замораживания теряли прочность при сжатии на 18%. Прекрасный показатель. Новый материал назвали г л и и о с и-ликатом, Для увеличения прочности и долговечности конструкции ее усиливают металлическим каркасом. В. железобетонную панель перекрытия, например, укладывают каркас из круглой стали в виде сварной сетки. Бетонная масса, сцепляясь с металлом, во время про- О ov PACTB0 РОМ ЕШАЛ КА БИ Б РОСТОЛ ШНЕК0ВЫИ CMECMTEJ АВТОКЛАВ . -v Vv'-'. '- ЗАПАРИВАНИЕ АРМИРОВАННЫХ ДЕТАЛЕЙ БАЛ плиты внутренние наката теп/10 cp и к . архитект каналы детали париваиия твердеет. Получается монолитный камень из бетона и металла, Поэтому конструкция называется железобетонной. Армирование изделий из нового ма-териала показало, что глиносиликатная масса, так же как и цементобетон, надежно сцепляется с арматурой и обеспечивает высокую прочность деталей. После многих исследований строители пришли к выводу, что глиносиликатная масса по прочности не уступает бетону. Металл для усиления конструкции идет один и тот же, поэтому конструировать несущие элементы стало возможным по расчетным формулам для железобетона. Железобетонные конструкции, укла* дываемые в здание, имеют один существенный недостаток: под влиянием длительно действующих нагрузок они деформируются. Опыты показали, что деформация ползучести у глиносилика-та гораздо ниже, чем у цементобетона. Творческие поиски коллектива Лис-химпромстроя увенчались успехом. Был создан новый прочный и дешевый силикатный бетон. Затем лисхимпром-строевцы построили цех и разработали технологию производства конструкций и деталей из глиносиликата. Технологический процесс делится на три периода. Первый — это приготовление смеси. В цех поступает обожженная известь. Затем ее измельчают в шаровой мельнице. Песок подвозят на самосвалах к цеху и ссыпают в приемный бункер. Затем молотая известь и песок разными транспортерами и элеваторами подают в расходные бункеры. Отсюда песок и известь поступают в шне-ковый смеситель и затворяются водой. Далее смесь попадает в баки и выдерживается в них 12—16 часов, а затем по-ступает в растворомешалку. Зд«сь в нее добавляют размолотую и просеянную глину. Потом вся масса переме» шивается. После этого проверяется содержание воды в ней. Если меньш! 16%, то в массу добавляют воду и еще перемешивают в течение пяти минут. 34 « |