Техника - молодёжи 1967-01, страница 6

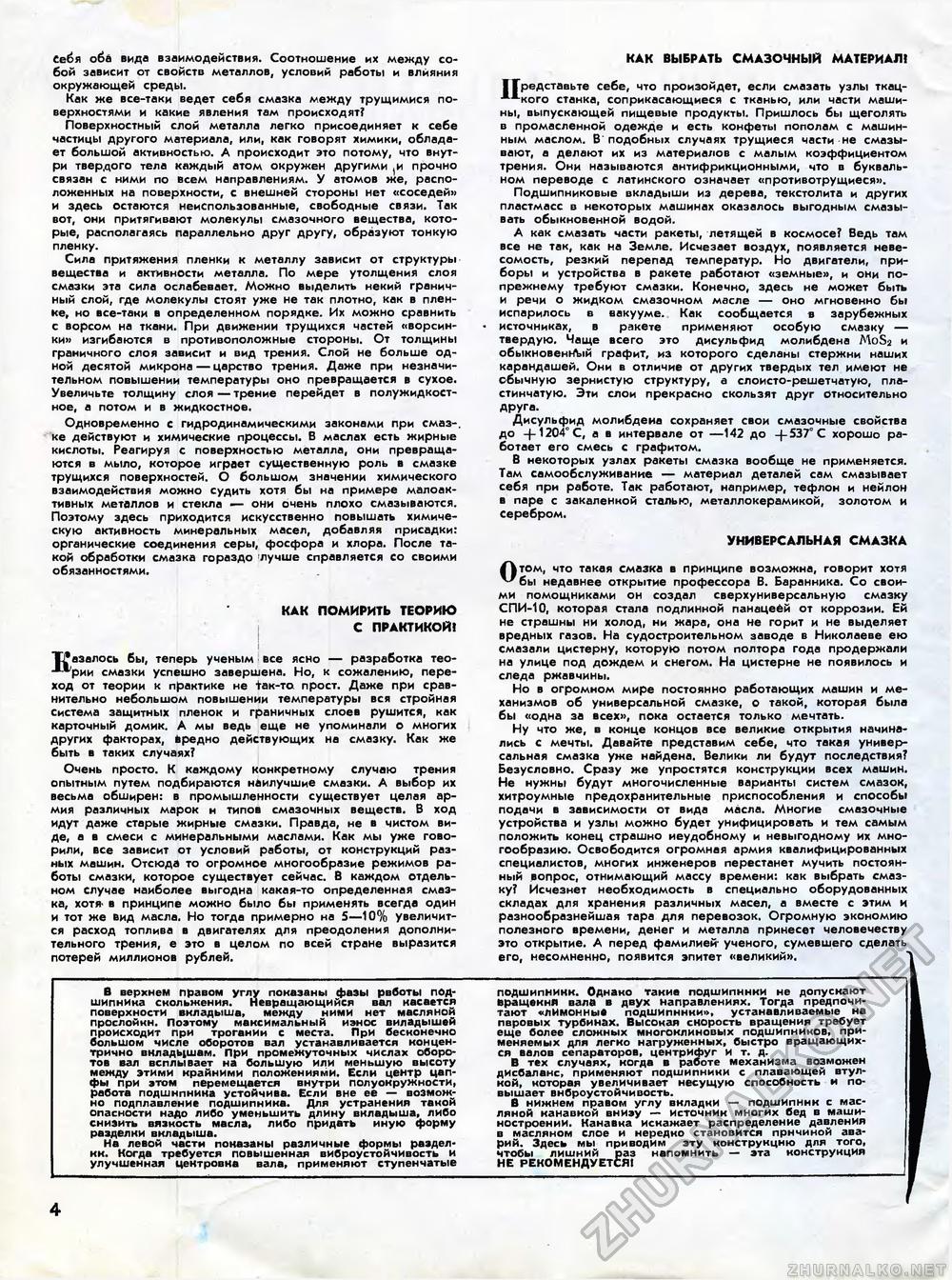

Себя обе вида взаимодействия. Соотношение их между собой зависит от свойств металлов, условий работы и влияния окружающей среды. Как же все-таки ведет себя смазка между трущимися поверхностями и какие явления там происходят? Поверхностный слой металла легко присоединяет к себе частицы другого материала, или, как говорят химики, обладает большой активностью. А происходит это потому, что внутри твердого тела каждый атом окружен другими (и прочно связан с ними по всем направлениям. У атомов же, расположенных на поверхности, с внешней стороны нет «соседей» и здесь остаются неиспользованные, свободные связи. Так вот, они притягивают молекулы смазочного вещества, которые, располагаясь параллельно друг другу, образуют тонкую пленку. Сила притяжения пленки к металлу зависит от структуры вещества и активности металла. По мере утолщения слоя смазки эта сила ослабевает. Можно выделить некий граничный слой, где молекулы стоят уже не так плотно, как в пленке, но все-таки в определенном порядке. Их можно сравнить с ворсом на ткани. При движении трущихся частей «ворсинки» изгибаются в противоположные стороны. От толщины граничного слоя зависит и вид трения. Слой не больше одной десятой микрона — царство трения. Даже при незначительном повышении температуры оно превращается в сухое. Увеличьте толщину слоя—трение перейдет в полужидкостное, а потом и в жидкостное. Одновременно с гидродинамическими законами при смаз-. ке действуют и химические процессы. В маслах есть жирные кислоты. Реагируя с поверхностью металла, они превращаются в мыло, которое играет существенную роль в смазке трущихся поверхностей. О большом значении химического взаимодействия можно судить хотя бы на примере малоактивных металлов и стекла — они очень плохо смазываются. Поэтому здесь приходится искусственно повышать химическую активность минеральных масел, добавляя присадки: органические соединения серы, фосфора и хлора. После такой обработки смазка гораздо лучше справляется со своими обязанностями. КАК ПОМИРИТЬ ТЕОРИЮ С ПРАКТИКОЙ! ТРазалось бы, теперь ученым все ясно — разработка тео--**'рии смазки успешно завершена. Но, к сожалению, переход от теории к практике не +ак-то прост. Даже при сравнительно небольшом повышении температуры вся стройная система защитных пленок и граничных слоев рушится, как карточный домик. А мы ведь еще не упоминали о многих других факторах, йредно действующих на смазку. Как же быть в таких случаях? Очень просто. К каждому конкретному случаю трения опытным путем подбираются наилучшие смазки. А выбор их весьма обширен: в промышленности существует целая армия различных марок н типов смазочных веществ. В ход идут даже старые жирные смазки. Правда, не в чистом виде, а в смеси с минеральными маслами. Как мы уже говорили, все зависит от условий работы, от конструкций разных машин. Отсюда то огромное многообразие режимов работы смазки, которое существует сейчас. В каждом отдельном случае наиболее выгодна какая-то определенная смазка, хотя- в принципе можно было бы применять всегда один и тот же вид масла. Но тогда примерно на 5—10% увеличится расход топлива в двигателях для преодоления дополнительного трения, е это в целом по всей стране выразится потерей миллионов рублей. КАК ВЫБРАТЬ СМАЗОЧНЫЙ МАТЕРИАЛ! ТТредставьте себе, что произойдет, если смазать узлы ткацкого станка, соприкасающиеся с тканью, или части машины, выпускающей пищевые продукты. Пришлось бы щеголять в промасленной одежде и есть конфеты пополам с машинным маслом. В подобных случаях трущиеся части не смазывают, а делают их из материалов с малым коэффициентом трения. Они называются антифрикционными, что в буквальном переводе с латинского означает «противотрущиеся». Подшипниковые вкладыши из дерева, текстолита и других пластмасс в некоторых машинах оказалось выгодным смазывать обыкновенной водой. А как смазать части ракеты, летящей в космосе? Ведь там все не так, как на Земле. Исчезает воздух, появляется невесомость, резкий перепад температур. Но двигатели, приборы и устройства в ракете работают «земные», и они по-прежнему требуют смазки. Конечно, здесь не может быть и речи о жидком смазочном масле — оно мгновенно бы испарилось в вакууме. Как сообщается в зарубежных источниках, в ракете применяют особую смазку — твердую. Чаще всего это дисульфид молибдена M0S2 и обыкновенной графит, из которого сделаны стержни наших карандашей. Они в отличие от других твердых тел имеют не обычную зернистую структуру, а слоисто-решетчатую, пластинчатую. Эти слои прекрасно скользят друг относительно Друга. Дисульфид молибдена сохраняет свои смазочные свойства до -(-1204° С, а в интервале от —142 до -(-537° С хорошо работает его смесь с графитом. В некоторых узлах ракеты смазка вообще не применяется. Там самообслуживание — материал деталей сам смазывает себя при работе. Так работают, например, тефлон и нейлон в паре с закаленной сталью, металлокерамикой, золотом и серебром. УНИВЕРСАЛЬНАЯ СМАЗКА Л том, что такая смазка в принципе возможна, говорит хотя "бы недавнее открытие профессора В. Баранника. Со своими помощниками он создал сверхуниверсальную смазку СПИ-10, которая стала подлинной панацеёй от коррозии. Ей не страшны ни холод, ни жара, она не горит и не выделяет вредных газов. На судостроительном заводе в Николаеве ею смазали цистерну, которую потом полтора года продержали на улице под дождем и снегом. На цистерне не появилось и следа ржавчины. Но в огромном мире постоянно работающих машин и механизмов об универсальной смазке, о такой, которая была бы «одна за всех», пока остается только мечтать. Ну что же, в конце концов все великие открытия начинались с мечты. Давайте представим себе, что такая универсальная смазка уже найдена. Велики ли будут последствия? Безусловно. Сразу же упростятся конструкции всех машин. Не нужны будут многочисленные варианты систем смазок, хитроумные предохранительные приспособления и способы подачи в зависимости от вида масла. Многие смазочные устройства и узлы можно будет унифицировать и тем самым положить конец страшно неудобному и невыгодному их многообразию. Освободится огромная армия квалифицированных специалистов, многих инженеров перестанет мучить постоянный вопрос, отнимающий массу времени: как выбрать смазку? Исчезнет необходимость в специально оборудованных складах для хранения различных масел, а вместе с этим и разнообразнейшая тара для перевозок. Огромную экономию полезного времени, денег и металла принесет человечеству это открытие. А перед фамилией- ученого, сумевшего сделать его, несомненно, появится эпитет «великий». В верхнем правом углу показаны фазы рвботы подшипника скольжения. Невращающийся вал касается поверхности вкладыша, между ними нет масляной прослойки. Поэтому максимальный износ виладышей происходит при трогвнин с места. При бесконечно большом числе оборотов вал устанавливается концен-трично внладцшам. При промежуточных числах оборотов вал всплывает на большую или меньшую высоту между этими крайними положениями. Если центр цапфы при этом перемещается внутри полуокружности, работа подшипника устойчива. Если вне ее — возможно подплавление подшипника. Для устранения такой опасности надо либо уменьшить лину вкладыша, либо снизить вязкость масла, либо придать иную форму разделки вкладыша. На левой части поназаны различные формы раэдел-кк. Когда требуется повышенная виброустойчивость и улучшенная центровна вале, применяют ступенчатые подшипники. Однако такие подшипники не допускают еращекня вала в двух направлениях. Тогда предпочитают «лимонный подшипники», устанавливаемые на пвровых турбинах. Высокая снорость вращения требует еще более сложных многоклиновых подшипников, применяемых для легко нагруженных, быстро вращающихся валов сепараторов, центрифуг и т. д. В тех случаях, когда в работе механизма возможен дисбаланс, применяют подшипники с плавающей втулкой, которая увеличивает несущую способность и повышает внброустойчивость. В нижнем правом углу вкладки — подшипник с масляной канавкой внизу — источник многих бед в машиностроении. Канавна искажает распределение давления в масляном слое и нередко становится причиной аварий. Здесь мы приводим эту конструкцию для того, чтобы лишний раз напомнить — эта конструкция НЕ РЕКОМЕНДУЕТСЯ! |