Техника - молодёжи 1970-06, страница 8

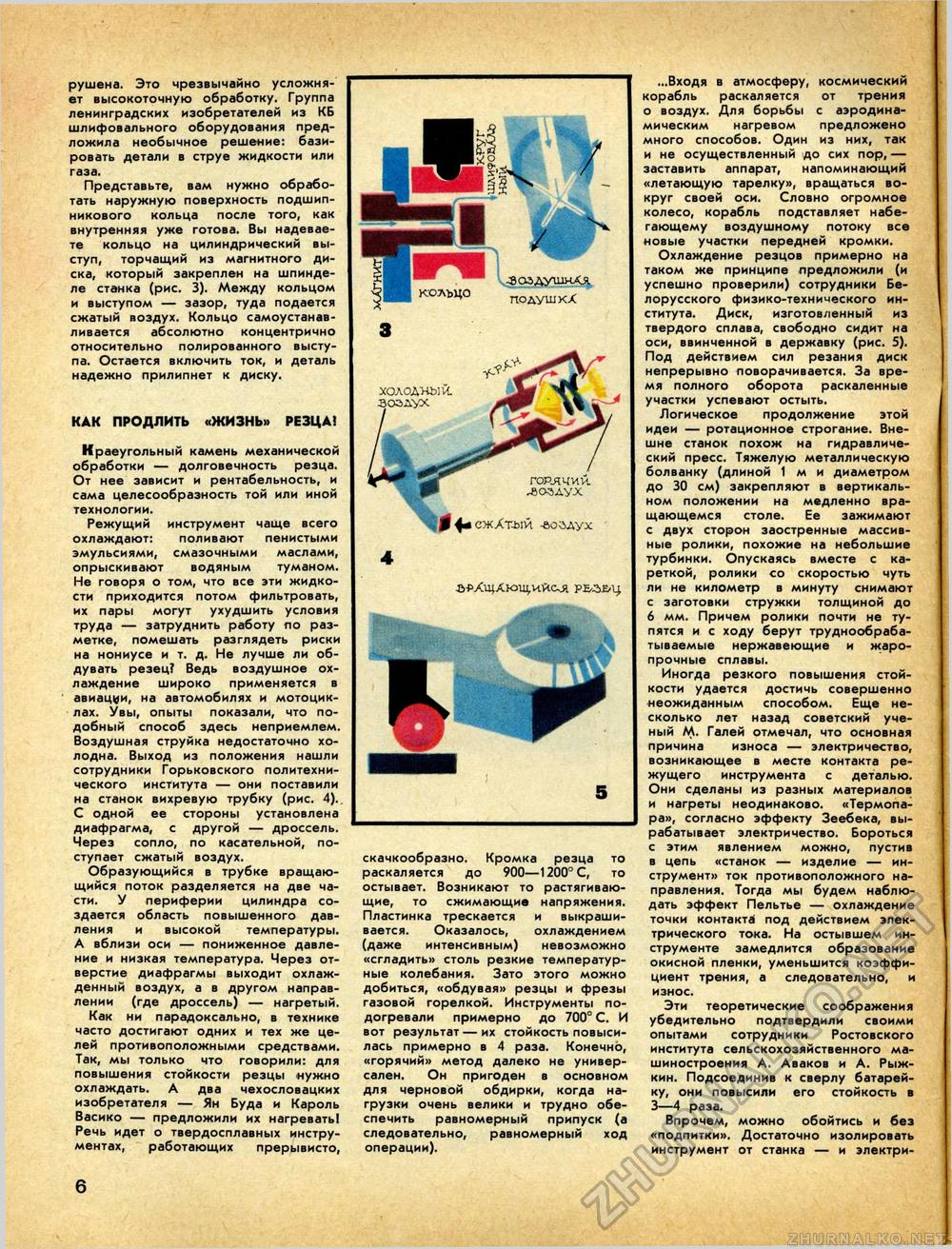

рушена. Это чрезвычайно усложняет высокоточную обработку. Группа ленинградских изобретателей из КБ шлифовального оборудования предложила необычное решение: базировать детали в струе жидкости или газа. Представьте, вам нужно обработать наружную поверхность подшипникового кольца после того, как внутренняя уже готова. Вы надеваете кольцо на цилиндрический выступ, торчащий из магнитного диска, который закреплен на шпинделе станка (рис. 3). Между кольцом и выступом — зазор, туда подается сжатый воздух. Кольцо самоустанавливается абсолютно концентрично относительно полированного выступа. Остается включить ток, и деталь надежно прилипнет к диску. КАК ПРОДЛИТЬ «ЖИЗНЬ» РЕЗЦА! Краеугольный камень механической обработки — долговечность резца. От нее зависит и рентабельность, и сама целесообразность той или иной технологии. Режущий инструмент чаще всего охлаждают: поливают пенистыми эмульсиями, смазочными маслами, опрыскивают водяным туманом. Не говоря о том, что все эти жидкости приходится потом фильтровать, их пары могут ухудшить условия труда — затруднить работу по разметке, помешать разглядеть риски на нониусе и т. д. Не лучше ли обдувать резец? Ведь воздушное охлаждение широко применяется в авиации, на автомобилях и мотоциклах. Увы, опыты показали, что подобный способ здесь неприемлем. Воздушная струйка недостаточно холодна. Выход из положения нашли сотрудники Горьковского политехнического института — они поставили на станок вихревую трубку (рис. 4). С одной ее стороны установлена диафрагма, с другой — дроссель. Через сопло, по касательной, поступает сжатый воздух. Образующийся в трубке вращающийся поток разделяется на две части. У периферии цилиндра создается область повышенного давления и высокой температуры. А вблизи оси — пониженное давление и низкая температура. Через отверстие диафрагмы выходит охлажденный воздух, а в другом направлении (где дроссель) — нагретый. Как ни парадоксально, в технике часто достигают одних и тех же целей противоположными средствами. Так, мы только что говорили: для повышения стойкости резцы нужно охлаждать. А два чехословацких изобретателя — Ян Буда и Кароль Васико — предложили их нагревать! Речь идет о твердосплавных инструментах, работающих прерывисто, скачкообразно. Кромка резца то раскаляется до 900—1200° С, то остывает. Возникают то растягивающие, то сжимающие напряжения. Пластинка трескается и выкрашивается. Оказалось, охлаждением (даже интенсивным) невозможно «сгладить» столь резкие температурные колебания. Зато этого можно добиться, «обдувая» резцы и фрезы газовой горелкой. Инструменты подогревали примерно до 700° С. И вот результат — их стойкость повысилась примерно в 4 раза. Конечно, «горячий» метод далеко не универсален. Он пригоден в основном для черновой обдирки, когда нагрузки очень велики и трудно обеспечить равномерный припуск (а следовательно, равномерный ход операции). ...Входя в атмосферу, космический корабль раскаляется от трения о воздух. Для борьбы с аэродинамическим нагревом предложено много способов. Один из них, так и не осуществленный до сих пор, — заставить аппарат, напоминающий «летающую тарелку», вращаться вокруг своей оси. Словно огромное колесо, корабль подставляет набегающему воздушному потоку все новые участки передней кромки. Охлаждение резцов примерно на таком же принципе предложили (и успешно проверили) сотрудники Белорусского физико-технического института. Диск, изготовленный из твердого сплава, свободно сидит на оси, ввинченной в державку (рис. 5). Под действием сил резания диск непрерывно поворачивается. За время полного оборота раскаленные участки успевают остыть. Логическое продолжение этой идеи — ротационное строгание. Внешне станок похож на гидравлический пресс. Тяжелую металлическую болванку (длиной 1 м и диаметром до 30 см) закрепляют в вертикальном положении на медленно вращающемся столе. Ее зажимают с двух сторон заостренные массивные ролики, похожие на небольшие турбинки. Опускаясь вместе с кареткой, ролики со скоростью чуть ли не километр в минуту снимают с заготовки стружки толщиной до 6 мм. Причем ролики почти не тупятся и с ходу берут труднообрабатываемые нержавеющие и жаропрочные сплавы. Иногда резкого повышения стойкости удается достичь совершенно неожиданным способом. Еще несколько лет назад советский ученый М. Галей отмечал, что основная причина износа — электричество, возникающее в месте контакта режущего инструмента с деталью. Они сделаны из разных материалов и нагреты неодинаково. «Термопара», согласно эффекту Зеебека, вырабатывает электричество. Бороться с этим явлением можно, пустив в цепь «станок — изделие — инструмент» ток противоположного направления. Тогда мы будем наблюдать эффект Пельтье — охлаждение точки контакта под действием электрического тока. На остывшем инструменте замедлится образование окисной пленки, уменьшится коэффициент трения, а следовательно, и износ. Эти теоретические соображения убедительно подтвердили своими опытами сотрудники Ростовского института сельскохозяйственного машиностроения А. Аваков и А. Рыж-кин. Подсоединив к сверлу батарейку, они повысили его стойкость в 3—4 раза. Впрочем, можно обойтись и без «подпитки». Достаточно изолировать инструмент от станка — и электри- 6 |