Техника - молодёжи 1970-06, страница 10

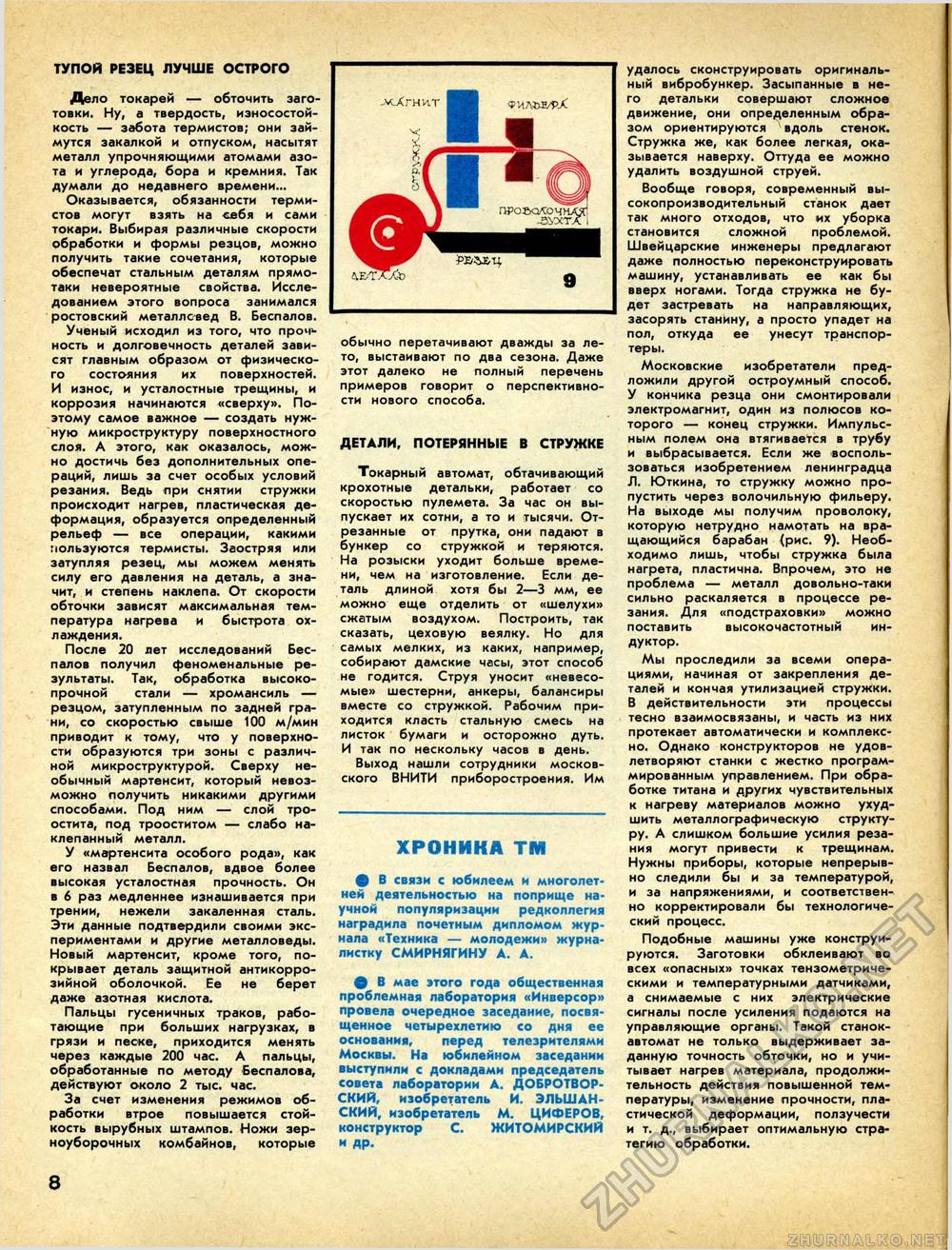

фильв/РХ ТУПОЙ РЕЗЕЦ ЛУЧШЕ ОСТРОГО Дело токарей — обточить заготовки. Ну, а твердость, износостойкость — забота термистов; они займутся закалкой и отпуском, насытят металл упрочняющими атомами азота и углерода, бора и кремния. Так думали до недавнего времени... Оказывается, обязанности термистов могут взять на себя и сами токари. Выбирая различные скорости обработки и формы резцов, можно получить такие сочетания, которые обеспечат стальным деталям прямо-таки невероятные свойства. Исследованием этого вопроса занимался ростовский металлсвед В. Беспалов. Ученый исходил из того, что проч>-ность и долговечность деталей зависят главным образом от физического состояния их поверхностей. И износ, и усталостные трещины, и коррозия начинаются «сверху». Поэтому самое важное — создать нужную микроструктуру поверхностного слоя. А этого, как оказалось, можно достичь без дополнительных операций, лишь за счет особых условий резания. Ведь при снятии стружки происходит нагрев, пластическая деформация, образуется определенный рельеф — все операции, какими пользуются термисты. Заостряя или затупляя резец, мы можем менять силу его давления на деталь, а значит, и степень наклепа. От скорости обточки зависят максимальная температура нагрева и быстрота охлаждения. После 20 лет исследований Беспалов получил феноменальные результаты. Так, обработка высокопрочной стали — хромансиль — резцом, затупленным по задней грани, со скоростью свыше 100 м/мин приводит к тому, что у поверхности образуются три зоны с различной микроструктурой. Сверху необычный мартенсит, который невозможно получить никакими другими способами. Под ним — слой тро-остита, под трооститом — слабо наклепанный металл. У «мартенсита особого рода», как его назвал Беспалов, вдвое более высокая усталостная прочность. Он в 6 раз медленнее изнашивается при трении, нежели закаленная сталь. Эти данные подтвердили своими экспериментами и другие металловеды. Новый мартенсит, кроме того, покрывает деталь защитной антикоррозийной оболочкой. Ее не берет даже азотная кислота. Пальцы гусеничных траков, работающие при больших нагрузках, в грязи и песке, приходится менять через каждые 200 час. А пальцы, обработанные по методу Беспалова, действуют около 2 тыс. час. За счет изменения режимов обработки втрое повышается стойкость вырубных штампов. Ножи зерноуборочных комбайнов, которые обычно перетачивают дважды за лето, выстаивают по два сезона. Даже этот далеко не полный перечень примеров говорит о перспективности нового способа. ДЕТАЛИ, ПОТЕРЯННЫЕ В СТРУЖКЕ Токарный автомат, обтачивающий крохотные детальки, работает со скоростью пулемета. За час он выпускает их сотни, а то и тысячи. Отрезанные от прутка, они падают в бункер со стружкой и теряются. На розыски уходит больше времени, чем на изготовление. Если деталь длиной хотя бы 2—3 мм, ее можно еще отделить от «шелухи» сжатым воздухом. Построить, так сказать, цеховую веялку. Но для самых мелких, из каких, например, собирают дамские часы, этот способ не годится. Струя уносит «невесомые» шестерни, анкеры, балансиры вместе со стружкой. Рабочим приходится класть стальную смесь на листок бумаги и осторожно дуть. И так по нескольку часов в день. Выход нашли сотрудники московского ВНИТИ приборостроения. Им ХРОНИКА ТМ ф В связи с юбилеем и многолетней деятельностью на поприще научной популяризации редколлегия наградила почетным дипломом журнала «Техника — молодежи» журналистку СМИРНЯГИНУ А. А. О В мае этого года общественная проблемная лаборатория «Инверсор» провела очередное заседание, посвященное четырехлетию со дня ее основания, перед телезрителями Москвы. На юбилейном заседании выступили с докладами председатель совета лаборатории А. ДОБРОТВОР-СКИЙ, изобретатель И. ЭЛЫ11АН-СКИЙ, изобретатель М. ЦИФЕРОВ, конструктор С. ЖИТОМИРСКИЙ и др. удалось сконструировать оригинальный вибробункер. Засыпанные в него детальки совершают сложное движение, они определенным образом ориентируются вдоль стенок. Стружка же, как более легкая, оказывается наверху. Оттуда ее можно удалить воздушной струей. Вообще говоря, современный высокопроизводительный станок дает так много отходов, что их уборка становится сложной проблемой. Швейцарские инженеры предлагают даже полностью переконструировать машину, устанавливать ее как бы вверх ногами. Тогда стружка не будет застревать на направляющих, засорять станину, а просто упадет на пол, откуда ее унесут транспортеры. Московские изобретатели предложили другой остроумный способ. У кончика резца они смонтировали электромагнит, один из полюсов которого — конец стружки. Импульсным полем она втягивается в трубу и выбрасывается. Если же воспользоваться изобретением ленинградца Л. Юткина, то стружку можно пропустить через волочильную фильеру. На выходе мы получим проволоку, которую нетрудно намотать на вращающийся барабан (рис. 9). Необходимо лишь, чтобы стружка была нагрета, пластична. Впрочем, это не проблема — металл довольно-таки сильно раскаляется в процессе резания. Для «подстраховки» можно поставить высокочастотный ин-дуктор. Мы проследили за всеми операциями, начиная от закрепления деталей и кончая утилизацией стружки. В действительности эти процессы тесно взаимосвязаны, и часть из них протекает автоматически и комплексно. Однако конструкторов не удовлетворяют станки с жестко программированным управлением. При обработке титана и других чувствительных к нагреву материалов можно ухудшить металлографическую структуру. А слишком большие усилия резания могут привести к трещинам. Нужны приборы, которые непрерывно следили бы и за температурой, и за напряжениями, и соответственно корректировали бы технологический процесс. Подобные машины уже конструируются. Заготовки обклеивают во всех «опасных» точках тензометриче-скими и температурными датчиками, а снимаемые с них электрические сигналы после усиления подаются на управляющие органы. Такой станок-автомат не только выдерживает заданную точность обточки, но и учитывает нагрев материала, продолжительность действия повышенной температуры, изменение прочности, пластической деформации, ползучести и т. д., выбирает оптимальную стратегию обработки. 8 |