Техника - молодёжи 1970-06, страница 9

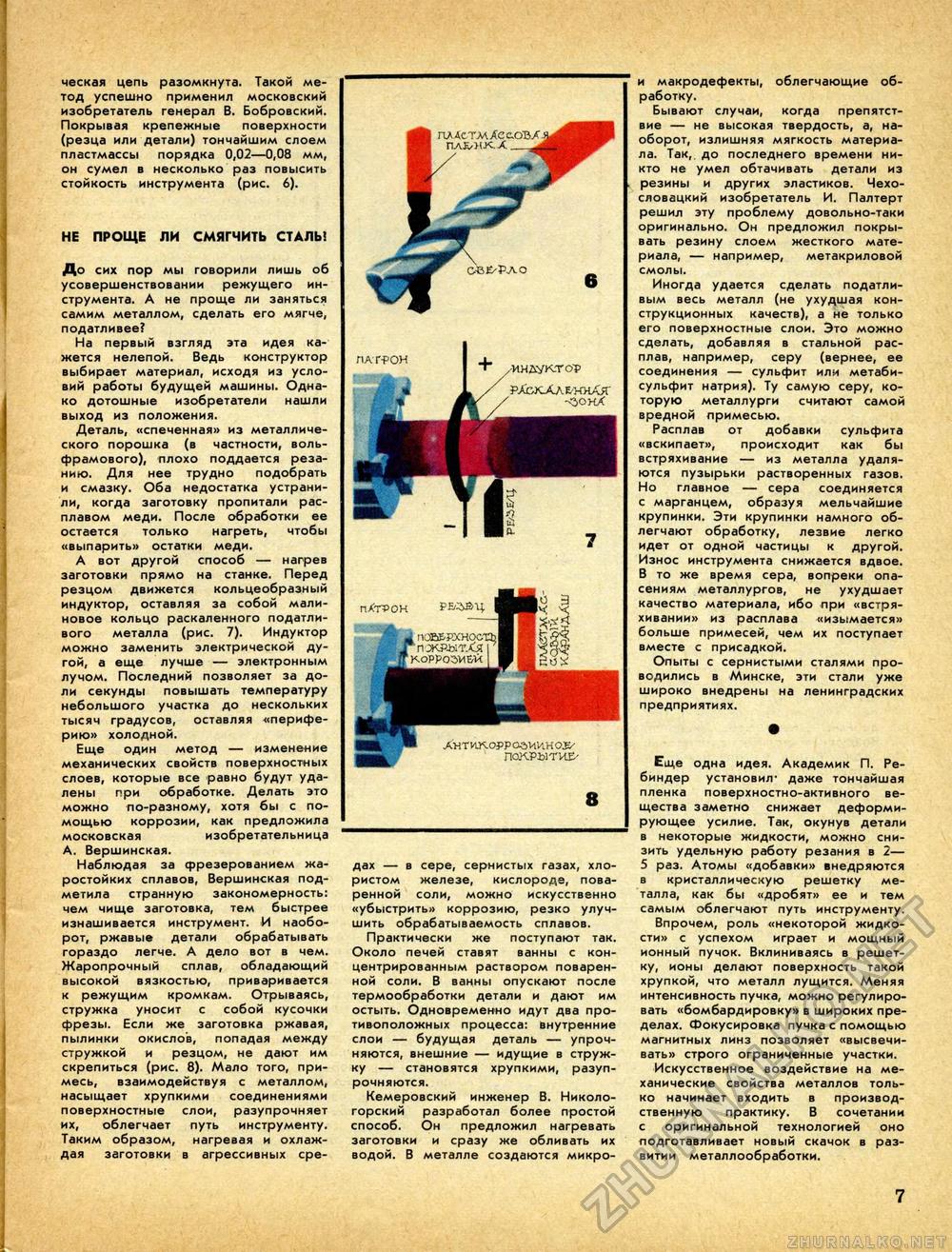

ческая цепь разомкнута. Такой метод успешно применил московский изобретатель генерал В. Бобровский. Покрывая крепежные поверхности (резца или детали) тончайшим слоем пластмассы порядка 0,02—0,08 мм, он сумел в несколько раз повысить стойкость инструмента (рис. 6). НЕ ПРОЩЕ ЛИ СМЯГЧИТЬ СТАЛЬ! До сих пор мы говорили лишь об усовершенствовании режущего инструмента. А не проще ли заняться самим металлом, сделать его мягче, податливее? На первый взгляд эта идея кажется нелепой. Ведь конструктор выбирает материал, исходя из условий работы будущей машины. Однако дотошные изобретатели нашли выход из положения. Деталь, «спеченная» из металлического порошка (в частности, вольфрамового), плохо поддается резанию. Для нее трудно подобрать и смазку. Оба недостатка устранили, когда заготовку пропитали расплавом меди. После обработки ее остается только нагреть, чтобы «выпарить» остатки меди. А вот другой способ — нагрев заготовки прямо на станке. Перед резцом движется кольцеобразный индуктор, оставляя за собой малиновое кольцо раскаленного податливого металла (рис. 7). Индуктор можно заменить электрической дугой, а еще лучше — электронным лучом. Последний позволяет за доли секунды повышать температуру небольшого участка до нескольких тысяч градусов, оставляя «периферию» холодной. Еще один метод — изменение механических свойств поверхностных слоев, которые все равно будут удалены при обработке. Делать это можно по-разному, хотя бы с помощью коррозии, как предложила московская изобретательница А. Вершинская. Наблюдая за фрезерованием жаростойких сплавов, Вершинская подметила странную закономерность: чем чище заготовка, тем быстрее изнашивается инструмент. И наоборот, ржавые детали обрабатывать гораздо легче. А дело вот в чем. Жаропрочный сплав, обладающий высокой вязкостью, приваривается к режущим кромкам. Отрываясь, стружка уносит с собой кусочки фрезы. Если же заготовка ржавая, пылинки окислов, попадая между стружкой и резцом, не дают им скрепиться (рис. 8). Мало того, примесь, взаимодействуя с металлом, насыщает хрупкими соединениями поверхностные слои, разупрочняет их, облегчает путь инструменту. Таким образом, нагревая и охлаждая заготовки в агрессивных сре дах — в сере, сернистых газах, хлористом железе, кислороде, поваренной соли, можно искусственно «убыстрить» коррозию, резко улучшить обрабатываемость сплавов. Практически же поступают так. Около печей ставят ванны с концентрированным раствором поваренной соли. В ванны опускают после термообработки детали и дают им остыть. Одновременно идут два противоположных процесса: внутренние слои — будущая деталь — упрочняются, внешние — идущие в стружку — становятся хрупкими, разуп-рочняются. Кемеровский инженер В. Николо-горский разработал более простой способ. Он предложил нагревать заготовки и сразу же обливать их водой. В металле создаются микро- и макродефекты, облегчающие обработку. Бывают случаи, когда препятствие — не высокая твердость, а, наоборот, излишняя мягкость материала. Так, до последнего времени никто не умел обтачивать детали из резины и других эластиков. Чехословацкий изобретатель И. Палтерт решил эту проблему довольно-таки оригинально. Он предложил покрывать резину слоем жесткого материала, — например, метакриловой смолы. Иногда удается сделать податливым весь металл (не ухудшая конструкционных качеств), а не только его поверхностные слои. Это можно сделать, добавляя в стальной расплав, например, серу (вернее, ее соединения — сульфит или метаби-сульфит натрия). Ту самую серу, которую металлурги считают самой вредной примесью. Расплав от добавки сульфита «вскипает», происходит как бы встряхивание — из металла удаляются пузырьки растворенных газов. Но главное — сера соединяется с марганцем, образуя мельчайшие крупинки. Эти крупинки намного облегчают обработку, лезвие легко идет от одной частицы к другой. Износ инструмента снижается вдвое. В то же время сера, вопреки опасениям металлургов, не ухудшает качество материала, ибо при «встряхивании» из расплава «изымается» больше примесей, чем их поступает вместе с присадкой. Опыты с сернистыми сталями проводились в Минске, эти стали уже широко внедрены на ленинградских предприятиях. • Еще одна идея. Академик П. Ре-биндер установил- даже тончайшая пленка поверхностно-активного вещества заметно снижает деформирующее усилие. Так, окунув детали в некоторые жидкости, можно снизить удельную работу резания в 2— 5 раз. Атомы «добавки» внедряются в кристаллическую решетку металла, как бы «дробят» ее и тем самым облегчают путь инструменту. Впрочем, роль «некоторой жидкости» с успехом играет и мощный ионный пучок. Вклиниваясь в решетку, ионы делают поверхность такой хрупкой, что металл лущится. Меняя интенсивность пучка, можно регулировать «бомбардировку» в широких пределах. Фокусировка пучка с помощью магнитных линз позволяет «высвечивать» строго ограниченные участки. Искусственное воздействие на механические свойства металлов только начинает входить в производственную практику. В сочетании с оригинальной технологией оно подготавливает новый скачок в развитии металлообработки. 7 |