Техника - молодёжи 1972-10, страница 59

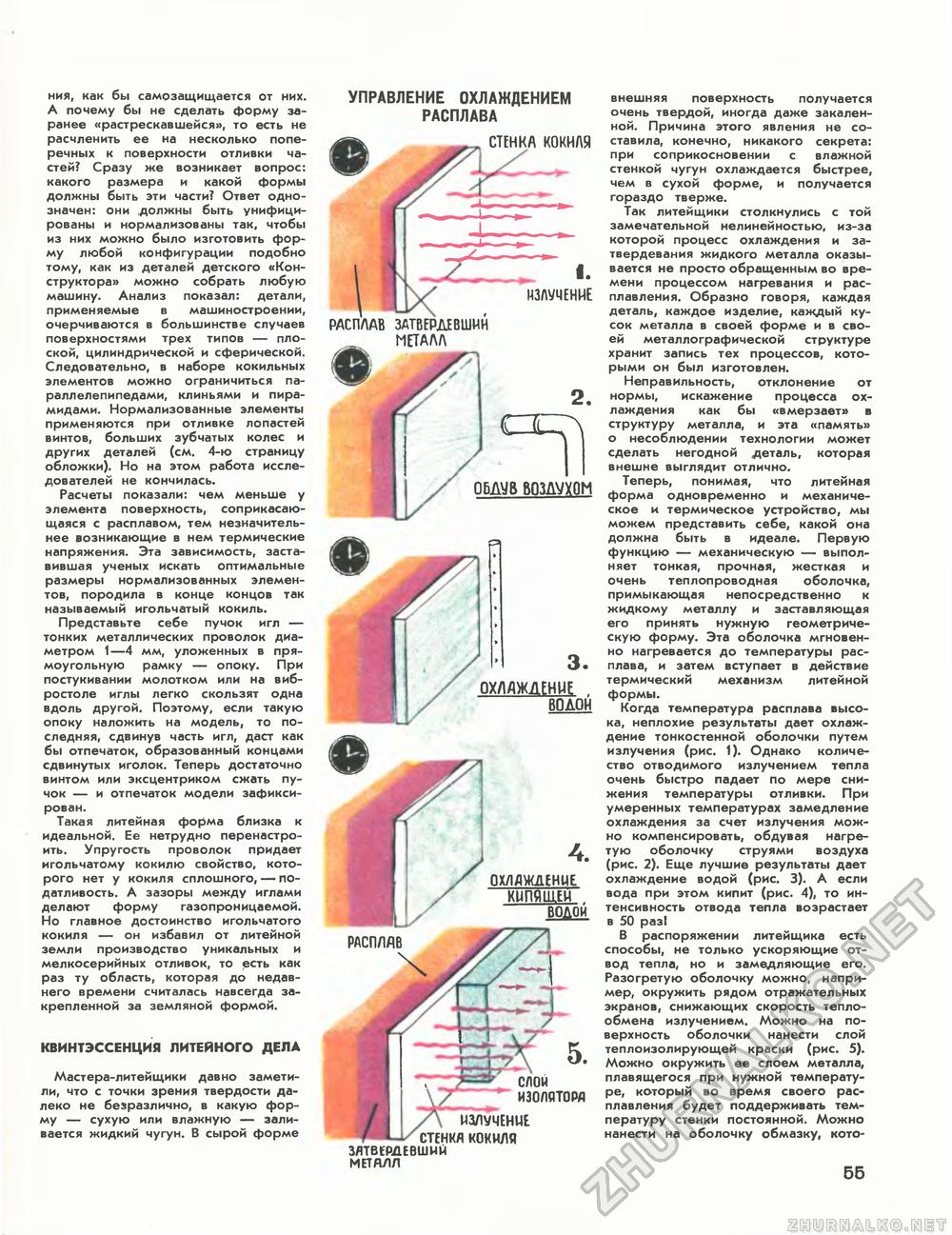

ния, как бы самозащищается от них. А почему бы не сделать форму заранее «растрескавшейся», то есть не расчленить ее на несколько поперечных к поверхности отливки частей? Сразу же возникает вопрос: какого размера и какой формы должны быть эти части? Ответ однозначен: они .должны быть унифицированы и нормализованы так, чтобы из них можно было изготовить форму любой конфигурации подобно тому, как из деталей детского «Конструктора» можно собрать любую машину. Анализ показал: детали, применяемые в машиностроении, очерчиваются в большинстве случаев поверхностями трех типов — плоской, цилиндрической и сферической. Следовательно, в наборе кокильных элементов можно ограничиться параллелепипедами, клиньями и пирамидами. Нормализованные элементы применяются при отливке лопастей винтов, больших зубчатых колес и других деталей (см. 4-ю страницу обложки). Но на этом работа исследователей не кончилась. Расчеты показали: чем меньше у элемента поверхность, соприкасающаяся с расплавом, тем незначительнее возникающие в нем термические напряжения. Эта зависимость, заставившая ученых искать оптимальные размеры нормализованных элементов, породила в конце концов так называемый игольчатый кокиль. Представьте себе пучок игл — тонких металлических проволок диаметром 1—4 мм, уложенных в прямоугольную рамку — опоку. При постукивании молотком или на вибростоле иглы легко скользят одна вдоль другой. Поэтому, если такую опоку наложить на модель, то последняя, сдвинув часть игл, даст как бы отпечаток, образованный концами сдвинутых иголок. Теперь достаточно винтом или эксцентриком сжать пучок — и отпечаток модели зафиксирован. Такая литейная форма близка к идеальной. Ее нетрудно перенастроить. Упругость проволок придает игольчатому кокилю свойство, которого нет у кокиля сплошного, —- податливость. А зазоры между иглами делают форму газопроницаемой. Но главное достоинство игольчатого кокиля — он избавил от литейной земли производство уникальных и мелкосерийных отливок, то есть как раз ту область, которая до недавнего времени считалась навсегда закрепленной за земляной формой. КВИНТЭССЕНЦИЯ ЛИТЕЙНОГО ДЕЛА Мастера-литейщики давно заметили, что с точки зрения твердости далеко не безразлично, в какую форму — сухую или влажную — заливается жидкий чугун. В сырой форме УПРАВЛЕНИЕ ОХЛАЖДЕНИЕМ РАСПЛАВА СТЕНКА КОКИЛЯ ИЗЛУЧЕНИЕ РАСПЛАВ ЗАТВЕРДЕВШИЙ МЕТАЛЛ ОБЛЧВ ВОЗДУХОМ ОХЛАЖДЕНИЕ , ВОАОН слои ИЗОЛЯТОРА МаЛУЧЕНиЕ СТЕНКЯ КОКИЛЯ ЗАТВЕРДЕВШИЙ МЕТАЛЛ внешняя поверхность получается очень твердой, иногда даже закаленной. Причина этого явления не составила, конечно, никакого секрета: при соприкосновении с влажной стенкой чугун охлаждается быстрее, чем в сухой форме, и получается гораздо тверже. Так литейщики столкнулись с той замечательной нелинейностью, из-за которой процесс охлаждения и затвердевания жидкого металла оказывается не просто обращенным во времени процессом нагревания и расплавления. Образно говоря, каждая деталь, каждое изделие, каждый кусок металла в своей форме и в своей металлографической структуре хранит запись тех процессов, которыми он был изготовлен. Неправильность, отклонение от нормы, искажение процесса охлаждения как бы «вмерзает» в структуру металла, и эта «память» о несоблюдении технологии может сделать негодной деталь, которая внешне выглядит отлично. Теперь, понимая, что литейная форма одновременно и механическое и термическое устройство, мы можем представить себе, какой она должна быть в идеале. Первую функцию — механическую — выполняет тонкая, прочная, жесткая и очень теплопроводная оболочка, примыкающая непосредственно к жидкому металлу и заставляющая его принять нужную геометрическую форму. Эта оболочка мгновенно нагревается до температуры расплава, и затем вступает в действие термический механизм литейной формы. Когда температура расплава высока, неплохие результаты дает охлаждение тонкостенной оболочки путем излучения (рис. 1). Однако количество отводимого излучением тепла очень быстро падает по мере снижения температуры отливки. При умеренных температурах замедление охлаждения за счет излучения можно компенсировать, обдувая нагретую оболочку струями воздуха (рис. 2). Еще лучшие результаты дает охлаждение водой (рис. 3). А если вода при этом кипит (рис. 4), то интенсивность отвода тепла возрастает в 50 раз! В распоряжении литейщика есть способы, не только ускоряющие отвод тепла, но и замедляющие его. Разогретую оболочку можно, например, окружить рядом отражательных экранов, снижающих скорость теплообмена излучением. Можно на поверхность оболочки нанести слой теплоизолирующей краски (рис. 5). Можно окружить ее слоем металла, плавящегося при нужной температуре, который во время своего рас» плавления будет поддерживать температуру стенки постоянной. Можно нанести на оболочку обмазку, кото- 59 |