Техника - молодёжи 1974-05, страница 47

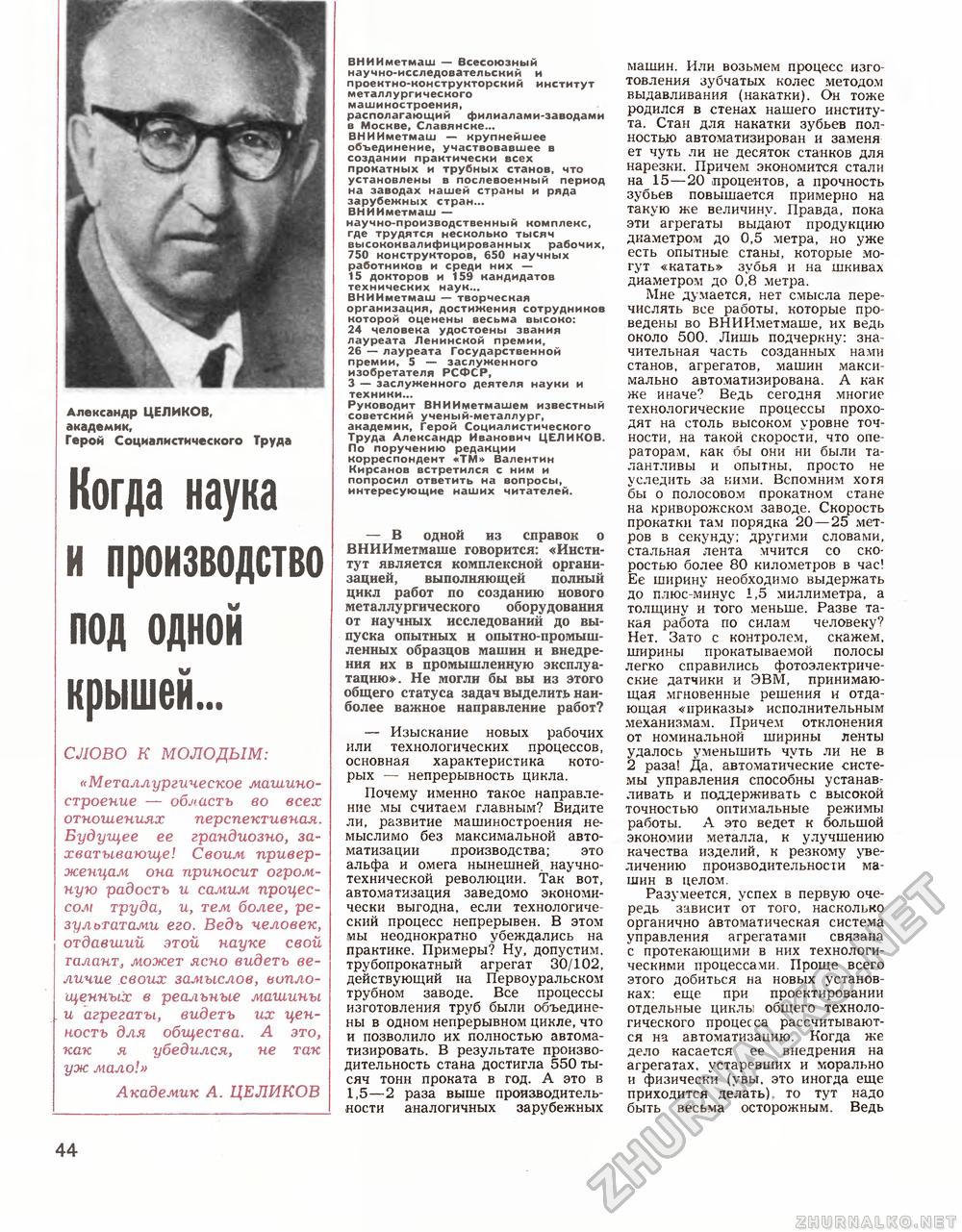

Александр ЦЕЛИКОВ, академик, Герой Социалистического Труда Когда наука и производство под одной крышей... СЛОВО К МОЛОДЫМ: «Металлургическое машиностроение — область во всех отношениях перспективная. Будущее ее грандиозно, захватывающе! Своим приверженцам она приносит огромную радость и самим процессом труда, и, тем более, результатами его. Ведь человек, отдавший этой науке свой талант, может ясно видеть величие своих замыслов, воплощенных в реалгьные машины и агрегаты, видеть их ценность для общества. А это, как я убедился, не так уж мало!» Академик А. ЦЕЛИКОВ ВНИИметмаш — Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения, располагающий филиалами-заводами в Москве, Славянске... ВНИИметмаш — крупнейшее объединение, участвовавшее в создании практически всех прокатных и трубных станов, что установлены в послевоенный период на заводах нашей страны и ряда зарубежных стран... ВНИИметмаш — научно-производственный комплекс, где трудятся несколько тысяч высококвалифицированных рабочих, 750 конструкторов, 650 научных работников и среди них — 15 докторов и 159 кандидатов технических наук... ВНИИметмаш — творческая организация, достижения сотрудников которой оценены весьма высоко: 24 человека удостоены звания лауреата Ленинской премии, 26 — лауреата Государственной премии, 5 — заслуженного изобретателя РСФСР, 3 —- заслуженного деятеля науки и техники... Руководит ВНИИметмашем известный советский ученый-металлург, академик, Герой Социалистического Труда Александр Иванович ЦЕЛИКОВ. По поручению редакции корреспондент «ТМ» Валентин Кирсанов встретился с ним и попросил ответить на вопросы, интересующие наших читателей. — В одной из справок о ВНИИметмаше говорится: «Институт является комплексной организацией, выполняющей полный цикл работ по созданию нового металлургического оборудования от научных исследований до выпуска опытных и опытно-промышленных образцов машин и внедрения их в промышленную эксплуатацию». Не могли бы вы из этого общего статуса задач выделить наиболее важное направление работ? — Изыскание новых рабочих или технологических процессов, основная характеристика которых — непрерывность цикла. Почему именно такое направление мы считаем главным? Видите ли, развитие машиностроения немыслимо без максимальной автоматизации производства; это альфа и омега нынешней, научно-технической революции. Так вот, автоматизация заведомо экономически выгодна, если технологический процесс непрерывен. В этом мы неоднократно убеждались на практике. Примеры? Ну, допустим, трубопрокатный агрегат 30/102, действующий на Первоуральском трубном заводе. Все процессы изготовления труб были объединены в одном непрерывном цикле, что и позволило их полностью автоматизировать. В результате производительность стана достигла 550 тысяч тонн проката в год. А это в 1,5—2 раза выше производительности аналогичных зарубежных машин. Или возьмем процесс изготовления зубчатых колес методом выдавливания (накатки). Он тоже родился в стенах нашего института. Стан для накатки зубьев полностью автоматизирован и заменя ет чуть ли не десяток станков для нарезки. Причем экономится стали на 15—20 процентов, а прочность зубьев повышается примерно на такую же величину. Правда, пока эти агрегаты выдают продукцию диаметром до 0,5 метра, но уже есть опытные станы, которые могут «катать» зубья и на шкивах диаметром до 0,8 метра. Мне думается, нет смысла перечислять все работы, которые проведены во ВНИИметмаше, их ведь около 500. Лишь подчеркну: значительная часть созданных нами станов, агрегатов, машин максимально автоматизирована. А как же иначе? Ведь сегодня многие технологические процессы проходят на столь высоком уровне точности, на такой скорости, что операторам, как бы они ни были талантливы и опытны, просто не уследить за ними. Вспомним хотя бы о полосовом прокатном стане на криворожском заводе. Скорость прокатки там порядка 20 — 25 метров в секунду; другими словами, стальная лента мчится со скоростью более 80 километров в час! Ее ширину необходимо выдержать до плюс-минус 1,5 миллиметра, а толщину и того меньше. Разве такая работа по силам человеку? Нет. Зато с контролем, скажем, ширины прокатываемой полосы легко справились фотоэлектрические датчики и ЭВМ, принимающая мгновенные решения и отдающая «приказы» исполнительным механизмам. Причем отклонения от номинальной ширины ленты удалось уменьшить чуть ли не в 2 раза! Да, автоматические системы управления способны устанавливать и поддерживать с высокой точностью оптимальные режимы работы. А это ведет к большой экономии металла, к улучшению качества изделий, к резкому увеличению производительности машин в целом. Разумеется, успех в первую очередь зависит от того, насколько органично автоматическая система управления агрегатами связана с протекающими в них технологическими процессами. Проще всего этого добиться на новых установках: еще при проектировании отдельные циклы общего технологического процесса рассчитываются на автоматизацию. Когда же дело касается ее внедрения на агрегатах, устаревших и морально и физически (увы. это иногда еще приходится делать), то тут надо быть весьма осторожным. Ведь 44 |