Техника - молодёжи 1976-03, страница 44

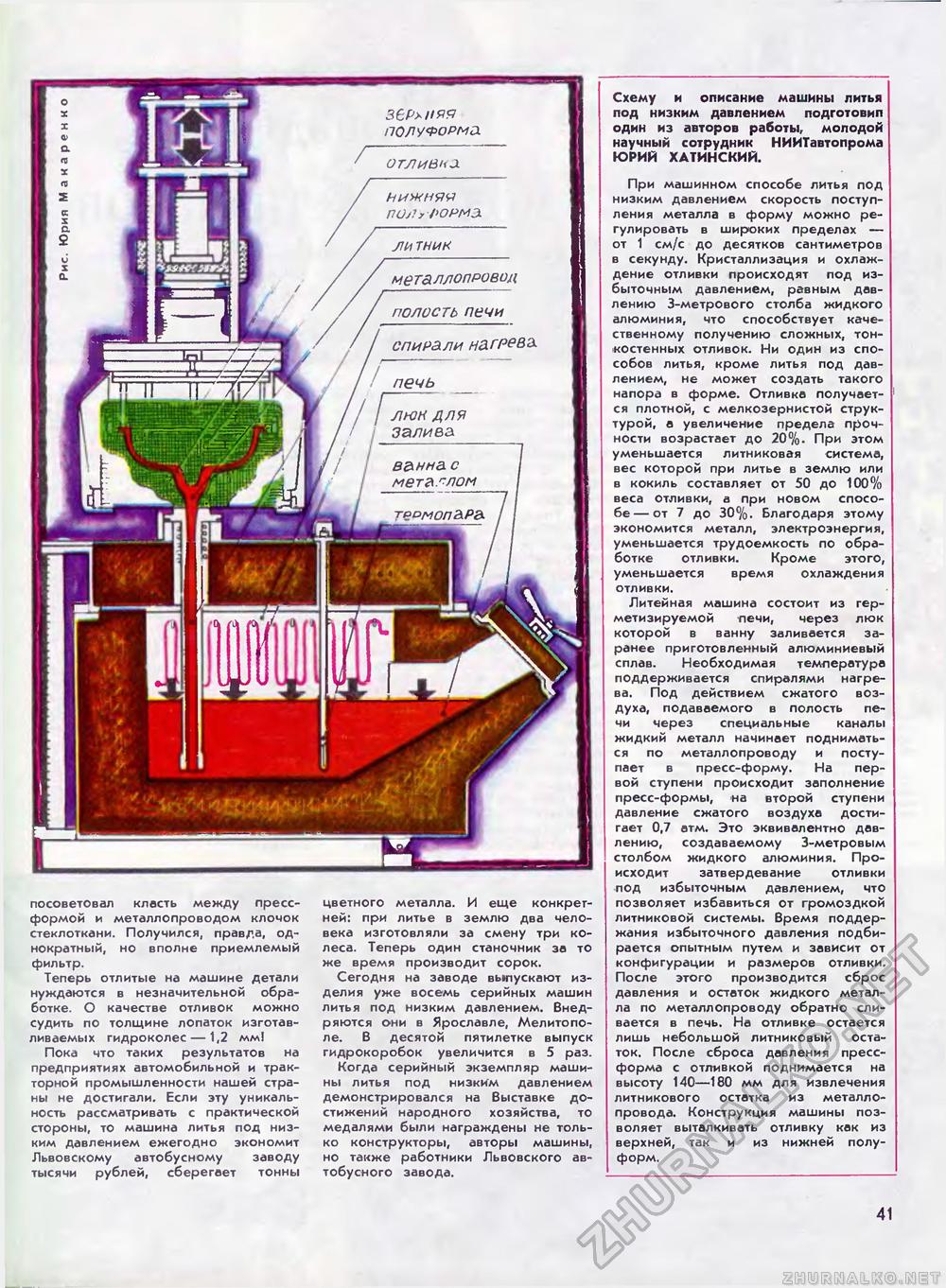

Схему и описание машины литья под низким давлением подготовил один из авторов работы, молодой научный сотрудник НИИТавтопрома ЮРИЙ ХАТИНСКИЙ. При машинном способе литья под низким давлением скорость поступления металла в форму можно регулировать в широких пределах — от 1 см/с до десятков сантиметров в секунду. Кристаллизация и охлаждение отливки происходят под избыточным давлением, равным давлению 3-метрового столба жидкого алюминия, что способствует качественному получению сложных, тонкостенных отливок. Ни один из способов литья, кроме литья под давлением, не может создать такого напора в форме. Отливка получается плотной, с мелкозернистой структурой, а увеличение предела прочности возрастает до 20%. При этом уменьшается литниковая система, вес которой при литье в землю или в кокиль составляет от 50 до 100% веса отливки, а при новом способе— от 7 до 30%. благодаря этому экономится металл, электроэнергия, уменьшается трудоемкость по обработке отливки. Кроме этого, уменьшается время охлаждения отливки. Литейная машина состоит из герметизируемой печи, через люк которой в ванну заливается заранее приготовленный алюминиевый сплав. Необходимая темлературе поддерживается спиралями нагрева. Под действием сжатого воздуха, подаваемого в полость печи через специальные каналы жидкий металл начинает подниматься по металлопроводу и поступает в пресс-форму. На первой ступени происходит заполнение пресс-формы, на второй ступени давление сжатого воздуха достигает 0,7 атм. Это эквивалентно давлению, создаваемому 3-метровым столбом жидкого алюминия. Происходит затвердевание отливки под избыточным давлением, что позволяет избавиться от громоздкой литниковой системы. Время поддержания избыточного давления подбирается опытным путем и зависит от конфигурации и размеров отливки. После этого производится сброс давления и остаток жидкого металла по металлопроводу обратно сливается в печь. На отливке остается лишь небольшой литниковый остаток. После сброса давления пресс-форма с отливкой поднимается на высоту 140—180 мм для извлечения литникового остатка из металло-провода. Конструкция машины позволяет выталкивать отливку как из верхней, так и из нижней полуформ. ЗЬРуНЯЯ ПОЛУФОРМа ОТЛИВНЗ. НИЖНЯЯ пол у /юрм:х ли тип к металлопровод полость печи спирали нагрева. печь X И лизн для залива в&нна. с металлом ТРОМ0П&Р& посоветовал класть между пресс-формой и металлопроводом клочок стеклоткани. Получился, правда, однократный, но вполне приемлемый фильтр. Теперь отлитые на машине детали нуждаются в незначительной обработке. О качестве отливок можно судить по толщине лопаток изготавливаемых гидроколес — 1,2 мм! Пока что таких результатов на предприятиях автомобильной и тракторной промышленности нашей страны не достигали. Если эту уникальность рассматривать с практической стороны, то машина литья под низким давлением ежегодно экономит Львовскому автобусному заводу тысячи рублей, сберегает тонны цветного металла. И еще конкретней: при литье в землю два человека изготовляли за смену три колеса. Теперь один станочник за то же время производит сорок. Сегодня на заводе выпускают изделия уже восемь серийных машин литья под низким давлением. Внедряются они в Ярославле, Мелитополе. В десятой пятилетке выпуск гидрокоробок увеличится в 5 раз. Когда серийный экземпляр машины литья под низким давлением демонстрировался на Выставке достижений народного хозяйства, то медалями были награждены не только конструкторы, авторы машины, но также работники Львовского автобусного завода. 41 |