Техника - молодёжи 1978-11, страница 30

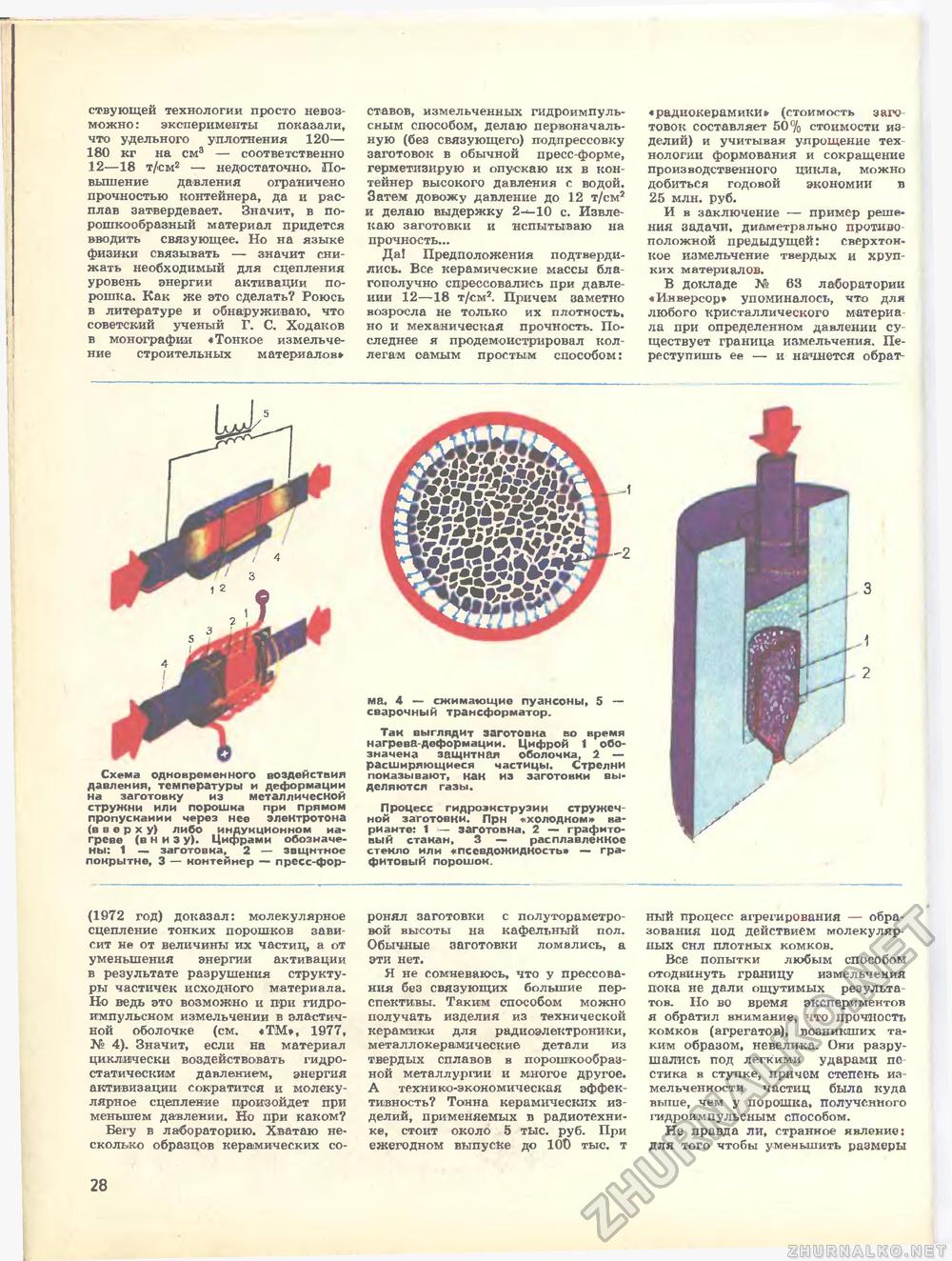

ствующей технологии просто невозможно: эксперименты показали, что удельного уплотнения 120— 180 кг на см3 — соответственно 12-—18 т/см2 — недостаточно. Повышение давления ограничено прочностью контейнера, да и расплав затвердевает. Значит, в порошкообразный материал придется вводить связующее. Но на языке физики связывать — значит снижать необходимый для сцепления уровень энергии активации порошка. Как же это сделать? Роюсь в литературе и обнаруживаю, что советский ученый Г. С. Ходаков в монографии «Тонкое измельчение строительных материалов» Схема одновременного воздействия давления, температуры и деформации на заготовку из металлической стружни или порошка при прямом пропускании через нее электротона (вверху) либо индукционном нагреве (вниз у). Цифрами обозначены: 1 — заготовка, 2 — защитное понрытне, 3 — контейнер — пресс-фор- ставов, измельченных гидроимпульсным способом, делаю первоначальную (без связующего) подпрессовку заготовок в обычной пресс-форме, герметизирую и опускаю их в контейнер высокого давления с водой. Затем довожу давление до 12 т/смг и делаю выдержку 2—10 с. Извлекаю заготовки и испытываю на прочность... Да! Предположения подтвердились. Все керамические массы благополучно спрессовались при давлении 12—18 т/смг. Причем заметно возросла не только их плотность, но и механическая прочность. Последнее я продемонстрировал коллегам самым простым способом: ма, Л — сжимающие пуансоны, 5 — сварочный трансформатор. Тан выглядит заготовка во время нагрева-деформации. Цифрой 1 обозначена защитная оболочка, 2 — расширяющиеся частицы. Стрелни показывают, как из заготовки выделяются газы. Процесс гидроэкструзии стружечной заготовки. Прн «холодком» варианте: 1 — заготовна, 2 — графитовый стакан, 3 — расплавленное стекло или «псевдожидность» — графитовый порошок. «радиокерамики» (стоимость заготовок составляет 50% стоимости изделий) и учитывая упрощение технологии формования и сокращение производственного цикла, можно добиться годовой экономии в 25 млн. руб. И в заключение — пример решения задачи, диаметрально противоположной предыдущей: сверхтонкое измельчение твердых и хрупких материалов. В докладе № 63 лаборатории «Инверсор» упоминалось, что для любого кристаллического материала при определенном давлении существует граница измельчения. Переступишь ее — и начнется обрат- (1972 год) доказал: молекулярное сцепление тонких порошков зависит не от величины их частиц, а от уменьшения энергии активации в результате разрушения структуры частичек исходного материала. Но ведь это возможно и при гидроимпульсном измельчении в эластичной оболочке (см. «ТМ», 1977, № 4). Значит, если на материал циклически воздействовать гидростатическим давлением, энергия активизации сократится и молекулярное сцепление произойдет при меньшем давлении. Но при каком? Бегу в лабораторию. Хватаю несколько образцов керамических со- ронял заготовки с полутораметровой высоты на кафельный пол. Обычные заготовки ломались, а эти нет. Я не сомневаюсь, что у прессования без связующих большие перспективы. Таким способом можно получать изделия из технической керамики для радиоэлектроники, металлокерамические детали из твердых сплавов в порошкообразной металлургии и многое другое. А технико-экономическая эффективность? Тонна керамических изделий, применяемых в радиотехнике, стоит около 5 тыс. руб. При ежегодном выпуске до 100 тыс. т ный процесс агрегирования — образования под действием молекулярных снл плотных комков. Все попытки любым способом отодвинуть границу измельчения пока не дали ощутимых результа тов. Но во время экспериментов я обратил внимание, что прочность комков (агрегатов), возникших таким образом, невелика. Они разрушались под легкими ударами пе стика в ступке, причем степень из-мельченности частиц была куда выше, чем у порошка, полученного гидроимпульсным способом. Не правда ли, странное явление: для того чтобы уменьшить размеры 28 |