Техника - молодёжи 1979-01, страница 46

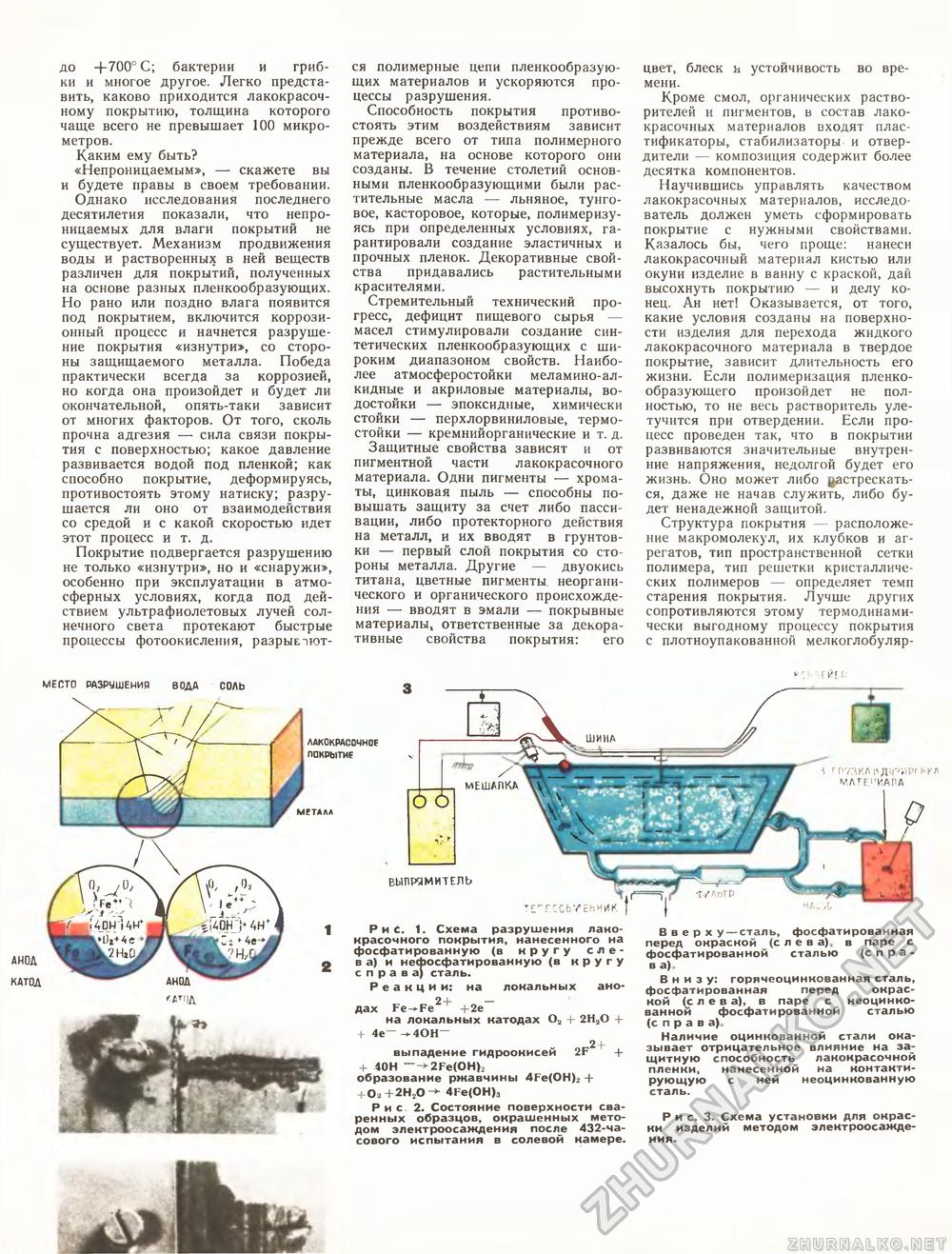

до +700° С; бактерии и грибки и многое другое. Легко представить, каково приходится лакокрасочному покрытию, толщина которого чаще всего не превышает 100 микрометров. Каким ему быть? «Непроницаемым», — скажете вы и будете правы в своем требовании. Однако исследования последнего десятилетия показали, что непроницаемых для влаги покрытий не существует. Механизм продвижения воды и растворенных в ней веществ различен для покрытий, полученных на основе разных пленкообразующих. Но рано или поздно влага появится под покрытием, включится коррозионный процесс и начнется разрушение покрытия «изнутри», со стороны защищаемого металла. Победа практически всегда за коррозией, но когда она произойдет и будет ли окончательной, опять-таки зависит от многих факторов. От того, сколь прочна адгезия — сила связи покрытия с поверхностью; какое давление развивается водой под пленкой; как способно покрытие, деформируясь, противостоять этому натиску; разрушается ли оно от взаимодействия со средой и с какой скоростью идет этот процесс и т. д. Покрытие подвергается разрушению не только «изнутри», но и «снаружи», особенно при эксплуатации в атмосферных условиях, когда под действием ультрафиолетовых лучей солнечного света протекают быстрые процессы фотоокисления, разрыЕчют- ся полимерные цепи пленкообразующих материалов и ускоряются процессы разрушения. Способность покрытия противостоять этим воздействиям зависит прежде всего от типа полимерного материала, на основе которого они созданы. В течение столетий основными пленкообразующими были растительные масла — льняное, тунговое, касторовое, которые, полимеризу-ясь при определенных условиях, гарантировали создание эластичных и прочных пленок. Декоративные свойства придавались растительными красителями. Стремительный технический прогресс, дефицит пищевого сырья — масел стимулировали создание синтетических пленкообразующих с широким диапазоном свойств. Наиболее атмосферостойки меламино-ал-кидные и акриловые материалы, водостойки — эпоксидные, химически стойки — перхлорвиниловые, термостойки — кремнийорганические и т. д. Защитные свойства зависят и от пигментной части лакокрасочного материала. Одни пигменты — хрома-ты, цинковая пыль — способны повышать защиту за счет либо пассивации, либо протекторного действия на металл, и их вводят в грунтовки — первый слой покрытия со стороны металла. Другие — двуокись титана, цветные пигменты, неорганического и органического происхождения — вводят в эмали — покрывные материалы, ответственные за декоративные свойства покрытия: его цвет, блеск и устойчивость во времени. Кроме смол, органических растворителей и пигментов, в состав лакокрасочных материалов входят пластификаторы, стабилизаторы и отвер-дители — композиция содержит более десятка компонентов. Научившись управлять качеством лакокрасочных материалов, исследователь должен уметь сформировать покрытие с нужными свойствами. Казалось бы, чего проще: нанеси лакокрасочный материал кистью или окуни изделие в ванну с краской, дай высохнуть покрытию — и делу конец. Ан нет! Оказывается, от того, какие условия созданы на поверхности изделия для перехода жидкого лакокрасочного материала в твердое покрытие, зависит длительность его жизни. Если полимеризация пленкообразующего произойдет не полностью, то не весь растворитель улетучится при отвердении. Если процесс проведен так, что в покрытии развиваются значительные внутренние напряжения, недолгой будет его жизнь. Оно может либо растрескаться, даже не начав служить, либо будет ненадежной защитой. Структура покрытия - расположение макромолекул, их клубков и агрегатов, тип пространственной сетки полимера, тип решетки кристаллических полимеров — определяет темп старения покрытия. Лучше других сопротивляются этому термодинамически выгодному процессу покрытия с плотноупакованной мелкоглобуляр- В верх у — сталь, фосфатированная перед окраской (слева) в паре с фосфатированной сталью (с п р а -в а). Внизу: горячеоцинкованная сталь, фосфатированная перед окраской (слева), в паре с неоцинко-ваннои фосфатированной сталью (справа). Наличие оцинкованной стали оказывает отрицательное влияние на за^ щитную способность лакокрасочной пленки, нанесенной на контактирующую с ней неоцинкованную сталь. Рис. 3. Схема установки для окраски изделий методом электроосаждения. АНОД КАТОД Р и t. 1. Схема разрушения лакокрасочного покрытия, нанесенного на фосфатированную (в кругу слева) и нефосфатированную (в кругу справа) сталь. Реакции: на локальных ано- 2+ — дах Fe-*Fe +2е на локальных катодах Оа + 2НаО + + 4е— -40Н— выпадение гидроокисеи 2F + + 40 Н —->2Fe(OH)2 образование ржавчины 4Fe(OH)2 + -j-Oa + 2НгО 4Fe(OH)3 Рис. 2. Состояние поверхности сваренных образцов, окрашенных методом электроосаждения после 432-ча-сового испытания в солевой камере. место разрушения вода соль лакокрасочное покрытие S гР73КЛИД?Рг1РГ ЬКЛ МАТЕРИАЛА ВЫПРЯМИТЕЛЬ ТЕТССЬУЕННИК |