Техника - молодёжи 1980-01, страница 21

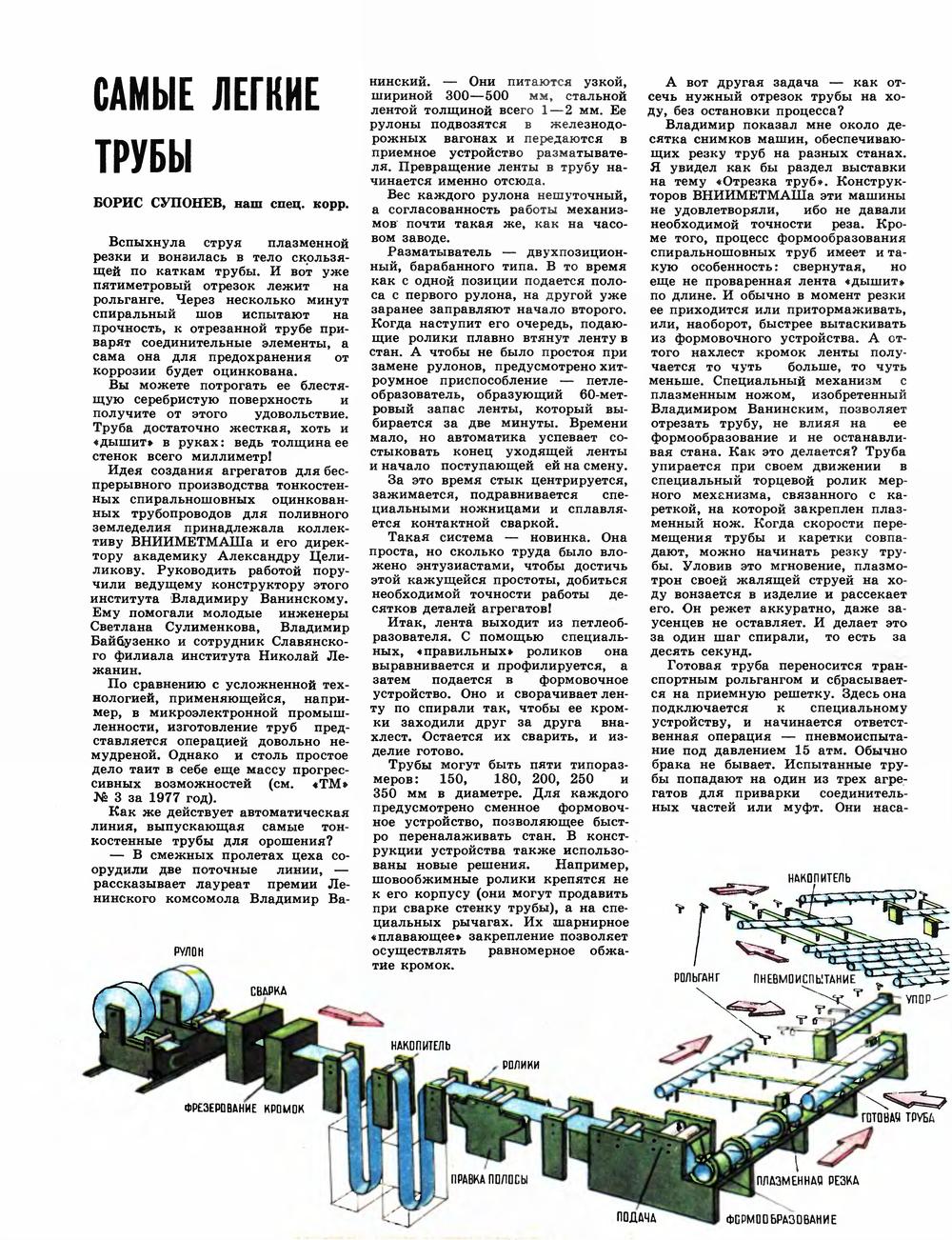

САМЫЕ ЛЕГКИЕ ТРУБЫ БОРИС СУПОНЕВ, наш спец. корр. Вспыхнула струя плазменной резки и вонзилась в тело скользящей по каткам трубы. И вот уже пятиметровый отрезок лежит на рольганге. Через несколько минут спиральный шов испытают на прочность, к отрезанной трубе приварят соединительные элементы, а сама она для предохранения от коррозии будет оцинкована. Вы можете потрогать ее блестящую серебристую поверхность и получите от этого удовольствие. Труба достаточно жесткая, хоть и ♦дышит» в руках: ведь толщина ее стенок всего миллиметр! Идея создания агрегатов для беспрерывного производства тонкостенных спиральношовных оцинкованных трубопроводов для поливного земледелия принадлежала коллективу ВНИИМЕТМАШа и его директору академику Александру Цели-ликову. Руководить работой поручили ведущему конструктору этого института Владимиру Ванинскому. Ему помогали молодые инженеры Светлана Сулименкова, Владимир Байбузенко и сотрудник Славянского филиала института Николай Jle-жанин. По сравнению с усложненной технологией, применяющейся, например, в микроэлектронной промышленности, изготовление труб представляется операцией довольно немудреной. Однако и столь простое дело таит в себе еще массу прогрессивных возможностей (см. «ТМ» № 3 за 1977 год). Как же действует автоматическая линия, выпускающая самые тонкостенные трубы для орошения? — В смежных пролетах цеха соорудили две поточные линии, — рассказывает лауреат премии Ленинского комсомола Владимир Ва- РУЛОН нинский. — Они питаются узкой, шириной 300—500 мм, стальной лентой толщиной всего 1—2 мм. Ее рулоны подвозятся в железнодорожных вагонах и передаются в приемное устройство разматывате-ля. Превращение ленты в трубу начинается именно отсюда. Вес каждого рулона нешуточный, а согласованность работы механизмов почти такая же, как на часовом заводе. Разматыватель — двухпозицион-ный, барабанного типа. В то время как с одной позиции подается полоса с первого рулона, на другой уже заранее заправляют начало второго. Когда наступит его очередь, подающие ролики плавно втянут ленту в стан. А чтобы не было простоя при замене рулонов, предусмотрено хитроумное приспособление — петле-образователь, образующий 60-метровый запас ленты, который выбирается за две минуты. Времени мало, но автоматика успевает состыковать конец уходящей ленты и начало поступающей ей на смену. За это время стык центрируется, зажимается, подравнивается специальными ножницами и сплавляется контактной сваркой. Такая система — новинка. Она проста, но сколько труда было вложено энтузиастами, чтобы достичь этой кажущейся простоты, добиться необходимой точности работы десятков деталей агрегатов! Итак, лента выходит из петлеоб-разователя. С помощью специальных, «правильных» роликов она выравнивается и профилируется, а затем подается в формовочное устройство. Оно и сворачивает ленту по спирали так, чтобы ее кромки заходили друг за друга внахлест. Остается их сварить, и изделие готово. Трубы могут быть пяти типоразмеров: 150, 180, 200, 250 и 350 мм в диаметре. Для каждого предусмотрено сменное формовочное устройство, позволяющее быстро переналаживать стан. В конструкции устройства также использованы новые решения. Например, шовообжимные ролики крепятся не к его корпусу (они могут продавить при сварке стенку трубы), а на специальных рычагах. Их шарнирное «плавающее» закрепление позволяет осуществлять равномерное обжатие кромок. А вот другая задача — как отсечь нужный отрезок трубы на ходу, без остановки процесса? Владимир показал мне около десятка снимков машин, обеспечивающих резку труб на разных станах. Я увидел как бы раздел выставки на тему «Отрезка труб». Конструкторов ВНИИМЕТМАШа эти машины не удовлетворяли, ибо не давали необходимой точности реза. Кроме того, процесс формообразования спиральношовных труб имеет и такую особенность: свернутая, но еще не проваренная лента «дышит» по длине. И обычно в момент резки ее приходится или притормаживать, или, наоборот, быстрее вытаскивать из формовочного устройства. А оттого нахлест кромок ленты получается то чуть больше, то чуть меньше. Специальный механизм с плазменным ножом, изобретенный Владимиром Ванинским, позволяет отрезать трубу, не влияя на ее формообразование и не останавливая стана. Как это делается? Труба упирается при своем движении в специальный торцевой ролик мерного механизма, связанного с кареткой, на которой закреплен плазменный нож. Когда скорости перемещения трубы и каретки совпадают, можно начинать резку трубы. Уловив это мгновение, плазмотрон своей жалящей струей на ходу вонзается в изделие и рассекает его. Он режет аккуратно, даже заусенцев не оставляет. И делает это за один шаг спирали, то есть за десять секунд. Готовая труба переносится транспортным рольгангом и сбрасывается на приемную решетку. Здесь она подключается к специальному устройству, и начинается ответственная операция — пневмоиспыта-ние под давлением 15 атм. Обычно брака не бывает. Испытанные трубы попадают на один из трех агрегатов для приварки соединительных частей или муфт. Они наса- НАКОПИТЕЛЬ РОЛЬГАНГ ПНЕВМОИСПЫТАНИЕ ПЛАЗМ EHHAQ РЕЗКА ФОРМООБРАЗОВАНИЕ |