Техника - молодёжи 1981-06, страница 7

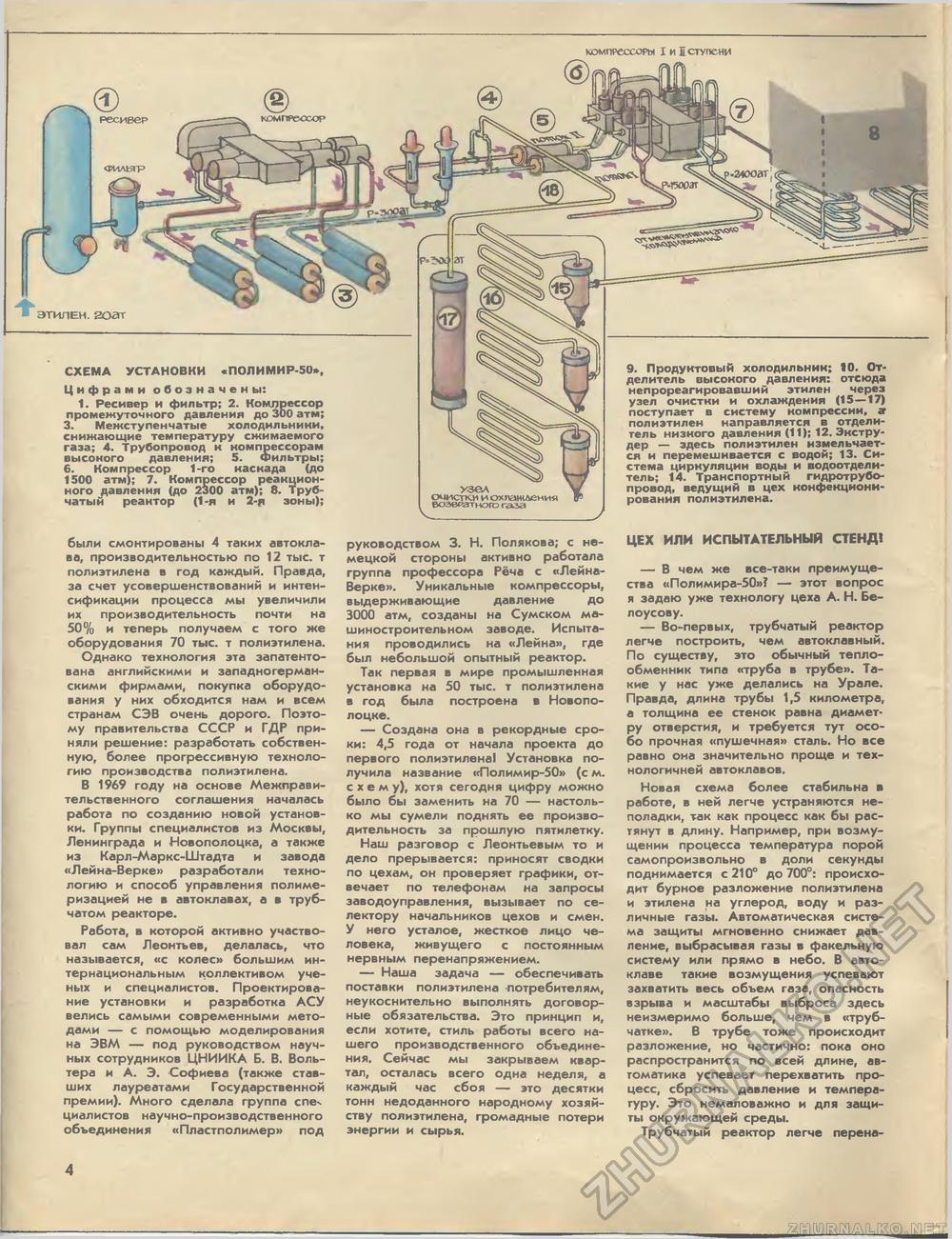

компрессоры Хил ступени СХЕМА УСТАНОВКИ «ПОЛИМИР-50», Цифрами обозначены: 1. Ресивер и фильтр; 2. Компрессор промежуточного давления до 300 атм; 3. Межступенчатые холодильники, снижающие температуру сжимаемого газа; 4. Трубопровод к компрессорам высокого давления; 5. Фильтры; 6. Компрессор 1-го наскада (до 1500 атм); 7. Компрессор реакционного давления (до 2300 атм); 8. Трубчатый реактор (1-я и 2-я зоны); узел очистки и охлаждения еоэвгегтного газа 9. Продуктовый холодильник; 10. Отделитель высокого давления: отсюда непрореагировавший этилен через узел очистни и охлаждения (15—17) поступает в систему компрессии, я полиэтилен направляется в отделитель низкого давления (11); 12. Экстру-дер — здесь полиэтилен измельчается и перемешивается с водой; 13. Система циркуляции воды и водоотделитель; 14. Транспортный гидротрубопровод, ведущий в цех нонфекциони-рования полиэтилена. были смонтированы 4 таких автоклава, производительностью по 12 тыс. т полиэтилена в год каждый. Правда, за счет усовершенствований и интенсификации процесса мы увеличили их производительность почти на 50% и теперь получаем с того же оборудования 70 тыс. т полиэтилена. Однако технология эта запатентована английскими и западногерманскими фирмами, покупка оборудования у них обходится нам и всем странам СЭВ очень дорого. Поэтому правительства СССР и ГДР приняли решение: разработать собственную, более прогрессивную технологию производства полиэтилена. В 1969 году на основе Межправительственного соглашения началась работа по созданию новой установки. Группы специалистов из Москвы, Ленинграда и Новополоцка, а также из Карл-Маркс-Штадта и завода «Лейна-Верке» разработали технологию и способ управления полимеризацией не в автоклавах, а в трубчатом реакторе. Работа, в которой активно участвовал сам Леонтьев, делалась, что называется, «с колес» большим интернациональным коллективом ученых и специалистов. Проектирование установки и разработка АСУ велись самыми современными методами — с помощью моделирования на ЭВМ — под руководством научных сотрудников ЦНИИКА Б. В. Вольтера и А. Э. Софиева (также ставших лауреатами Государственной премии). Много сделала группа спе-. циалистов научно-производственного объединения «Пластполимер» под руководством 3. Н. Полякова; с немецкой стороны активно работала группа профессора Рёча с «Лейна-Верке». Уникальные компрессоры, выдерживающие давление до 3000 атм, созданы на Сумском машиностроительном заводе. Испытания проводились на «Лейна», где был небольшой опытный реактор. Так первая в мире промышленная установка на 50 тыс. т полиэтилена в год была построена в Новопо-лоцке. — Создана она в рекордные сроки: 4,5 года от начала проекта до первого полиэтилена! Установка получила название «Полимир-50» (с м. схему), хотя сегодня цифру можно было бы заменить на 70 — настолько мы сумели поднять ее производительность за прошлую пятилетку. Наш разговор с Леонтьевым то и дело прерывается: приносят сводки по цехам, он проверяет графики, отвечает по телефонам на запросы заводоуправления, вызывает по селектору начальников цехов и смен. У него усталое, жесткое лицо человека, живущего с постоянным нервным перенапряжением. — Наша задача — обеспечивать поставки полиэтилена потребителям, неукоснительно выполнять договорные обязательства. Это принцип и, если хотите, стиль работы всего нашего производственного объединения. Сейчас мы закрываем квартал, осталась всего одна неделя, а каждый час сбоя — это десятки тонн недоданного народному хозяй-с у полиэтилена, громадные потери энергии и сырья. ЦЕХ ИЛИ ИСПЫТАТЕЛЬНЫЙ СТЕНД! — В чем же все-таки преимущества «Полимира-50»? — этот вопрос я задаю уже технологу цеха А. Н. Бе-лоусову. — Во-первых, трубчатый реактор легче построить, чем автоклавный. По существу, это обычный теплообменник типа «труба в трубе». Такие у нас уже делались на Урале. Правда, длина трубы 1,5 километра, а толщина ее стенок равна диаметру отверстия, и требуется тут особо прочная «пушечная» сталь. Но все равно она значительно проще и технологичней автоклавов. Новая схема более стабильна в работе, в ней легче устраняются неполадки, так как процесс как бы растянут в длину. Например, при возмущении процесса температура порой самопроизвольно в доли секунды поднимается с 210° до 700°: происходит бурное разложение полиэтилена и этилена на углерод, воду и различные газы. Автоматическая система защиты мгновенно снижает давление, выбрасывая газы в факельную систему или прямо в небо. В автоклаве такие возмущения успевают захватить весь объем газа, опасность взрыва и масштабы выброса здесь неизмеримо больше, чем в «трубчатке». В трубе тоже происходит разложение, но частично: пока оно распространится по всей длине, автоматика успевает перехватить процесс, сбросить давление и темпеоа-гуру. Это немаловажно и для защиты окружающей среды. Трубчатый реактор легче перена- |