Техника - молодёжи 1982-07, страница 21

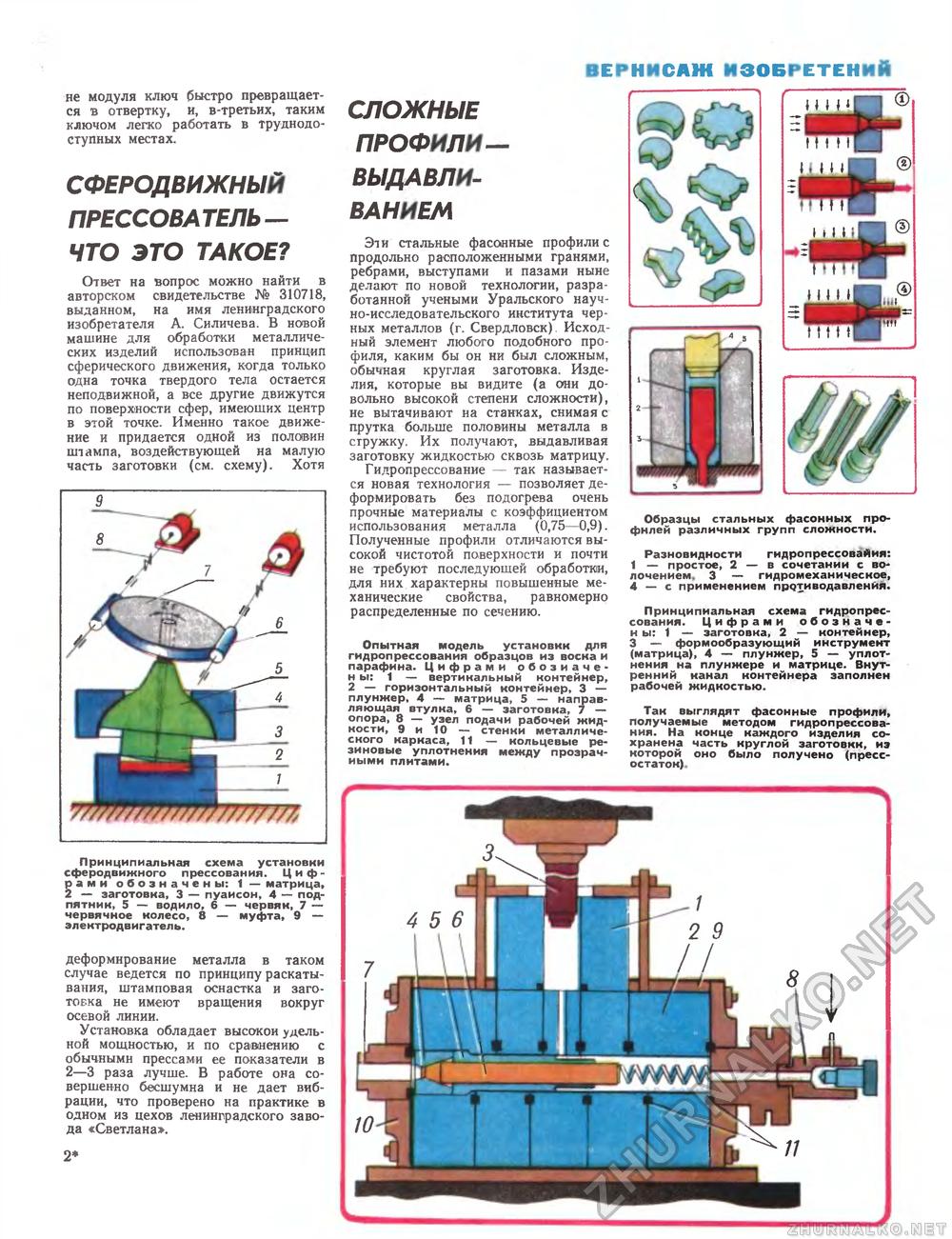

ВЕРНИСАЖ ИЗОБРЕТЕНИЙ не модуля ключ быстро превращается в отвертку, и, в-третьих, таким ключом легко работать в труднодоступных местах. СФЕРОДВИЖНЫЙ ПРЕССОВАТЕЛЬ — ЧТО ЭТО ТАКОЕ? Ответ на вопрос можно найти в авторском свидетельстве № 310718, выданном, на имя ленинградского изобретателя А. Силичева. В новой машине для обработки металлических изделий использован принцип сферического движения, когда только одна точка твердого тела остается неподвижной, а все другие движутся по поверхности сфер, имеющих центр в этой точке. Именно такое движение и придается одной из половин штампа, воздействующей на малую часть заготовки (см. схему). Хотя Принципиальная схема установим сферодвижного прессования. Цифрами обозначены: 1— матрица, 2 — заготовка, 3 — пуаисон, 4 — подпятник, 5 — водило, 6 — червяк, 7 — червячное колесо, 8 — муфта, 9 — электродвигатель. деформирование металла в таком случае ведется по принципу раскатывания, штамповая оснастка и заготовка не имеют вращения вокруг осевой линии. Установка обладает высокой удельной мощностью, и по сравнению с обычными прессами ее показатели в 2—3 раза лучше. В работе она совершенно бесшумна и не дает вибрации, что проверено на практике в одном из цехов ленинградского завода «Светлана». СЛОЖНЫЕ ПРОФИЛИ— ВЫДАВЛИВАНИЕМ Эти стальные фасонные профили с продольно расположенными гранями, ребрами, выступами и пазами ныне делают по новой технологии, разработанной учеными Уральского науч-но-исследовательского института черных металлов (г. Свердловск) Исходный элемент любого подобного профиля, каким бы он ни был сложным, обычная круглая заготовка. Изделия, которые вы видите (а они довольно высокой степени сложности), не вытачивают на станках, снимая с прутка больше половины металла в стружку. Их получают, выдавливая заготовку жидкостью сквозь матрицу. Гидропрессование — так называется новая технология — позволяет деформировать без подогрева очень прочные материалы с коэффициентом использования металла (0,75—0,9). Полученные профили отличаются высокой чистотой поверхности и почти не требуют последующей обработки, для них характерны повышенные механические свойства, равномерно распределенные по сечению. Опытная модель установки для гидропрессования образцов из воска и парафина. Цифрами обозначены: 1 — вертикальный контейнер, 2 — горизонтальный контейнер, 3 — плунжер, 4 — матрица, 5 — направляющая втулка, 6 — заготовка, 7 — опора, 8 — узел подачи рабочей жидкости, 9 и 10 — стенки металлического каркаса, 11 — кольцевые резиновые уплотнения между прозрачными плитами. Образцы стальных фасонных профилей различных групп сложности. Разновидности гидропрессовайия: 1 — простое, 2 — в сочетании с волочением. 3 — гидромеханическое, 4 — с применением противодавления* Принципиальная схема гидропрессования. Цифрами обозначены: 1 — заготовка, 2 — контейнер, 3 — формообразующий инструмент (матрица), 4 — плунжер, 5 — уплотнения на плунжере и матрице. Внутренний канал контейнера заполнен рабочей жидкостью. Таи выглядят фасонные профили, получаемые методом гидропрессования. На конце каждого изделия сохранена часть круглой заготовки, из которой оно было получено (пресс-остаток). 2* |