Техника - молодёжи 1982-12, страница 29

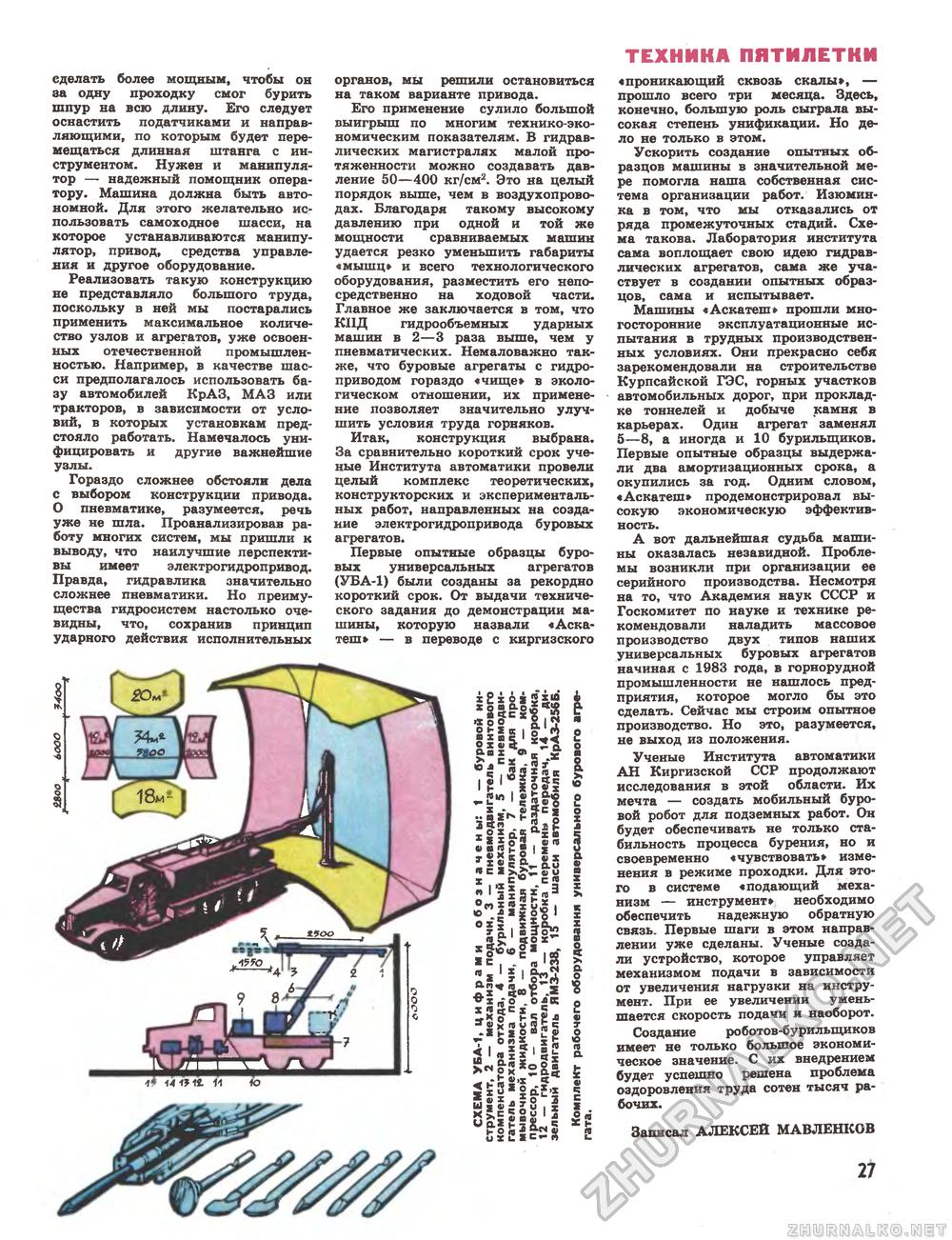

еделать более мощным, чтобы он за одну проходку смог бурить шпур на всю длину. Его следует оснастить податчиками и направляющими, по которым будет перемещаться длинная штанга с инструментом. Нужен и манипулятор — надежный помощник оператору. Машина должна быть автономной. Для этого желательно использовать самоходное шасси, на которое устанавливаются манипулятор, привод, средства управления и другое оборудование. Реализовать такую конструкцию не представляло большого труда, поскольку в ней мы постарались применить максимальное количество узлов и агрегатов, уже освоенных отечественной промышленностью. Например, в качестве шасси предполагалось использовать базу автомобилей КрАЗ, МАЗ или тракторов, в зависимости от условий, в которых установкам предстояло работать. Намечалось унифицировать и другие важнейшие узлы. Гораздо сложнее обстояли дела с выбором конструкции привода. О пневматике, разумеется, речь уже не шла. Проанализировав работу многих систем, мы пришли к выводу, что наилучшие перспективы имеет электрогидропривод. Правда, гидравлика значительно сложнее пневматики. Но преимущества гидросистем настолько очевидны, что, сохранив принцип ударного действия исполнительных органов, мы решили остановиться на таком варианте привода. Его применение сулило большой выигрыш по многим технико-экономическим показателям. В гидравлических магистралях малой протяженности можно создавать давление 50—400 кг/см2. Это на целый порядок выше, чем в воздухопроводах. Благодаря такому высокому давлению при одной и той же мощности сравниваемых машин удается резко уменьшить габариты «мышц» и всего технологического оборудования, разместить его непосредственно на ходовой части. Главное же заключается в том, что КПД гидрообъемных ударных машин в 2—3 раза выше, чем у пневматических. Немаловажно также, что буровые агрегаты с гидроприводом гораздо «чище» в экологическом отношении, их применение позволяет значительно улучшить условия труда горняков. Итак, конструкция выбрана. За сравнительно короткий срок ученые Института автоматики провели целый комплекс теоретических, конструкторских и экспериментальных работ, направленных на создание электрогидропривода буровых агрегатов. Первые опытные образцы буровых универсальных агрегатов (УБА-1) были созданы за рекордно короткий срок. От выдачи технического задания до демонстрации машины, которую назвали «Аска-теш» — в переводе с киргизского xPxosSiio $ i ТЕХНИКА ПЯТИЛЕТКИ «проникающий сквозь скалы», — прошло всего три месяца. Здесь, конечно, большую роль сыграла высокая степень унификации. Но дело не только в этом. Ускорить создание опытных образцов машины в значительной мере помогла наша собственная система организации работ. Изюминка в том, что мы отказались от ряда промежуточных стадий. Схема такова. Лаборатория института сама воплощает свою идею гидравлических агрегатов, сама же участвует в создании опытных образцов, сама и испытывает. Машины «Аскатеш» прошли многосторонние эксплуатационные испытания в трудных производственных условиях. Они прекрасно себя зарекомендовали на строительстве Курпсайской ГЭС, горных участков автомобильных дорог, при прокладке тоннелей и добыче камня в карьерах. Один агрегат заменял 5—8, а иногда и 10 бурильщиков. Первые опытные образцы выдержали два амортизационных срока, а окупились за год. Одним словом, «Аскатеш» продемонстрировал высокую экономическую эффективность. А вот дальнейшая судьба машины оказалась незавидной. Проблемы возникли при организации ее серийного производства. Несмотря на то, что Академия наук СССР и Госкомитет по науке и технике рекомендовали наладить массовое производство двух типов наших универсальных буровых агрегатов начиная с 1983 года, в горнорудной промышленности не нашлось предприятия, которое могло бы это сделать. Сейчас мы строим опытное производство. Но это, разумеется, не выход из положения. Ученые Института автоматики АН Киргизской ССР продолжают исследования в этой области. Их мечта — создать мобильный буровой робот для подземных работ. Он будет обеспечивать не только стабильность процесса бурения, но и своевременно «чувствовать» изменения в режиме проходки. Для этого в системе «подающий механизм — инструмент» необходимо обеспечить надежную обратную связь. Первые шаги в этом направлении уже сделаны. Ученые создали устройство, которое управляет механизмом подачи в зависимости от увеличения нагрузки на инструмент. При ее увеличении уменьшается скорость подачи и наоборот. Создание роботов-бурильщиков имеет не только большое экономическое значение. С их внедрением будет успешно решена проблема оздоровления труда сотен тысяч рабочих. Записал АЛЕКСЕЙ МАВЛЕНКОВ |