Техника - молодёжи 1984-10, страница 24

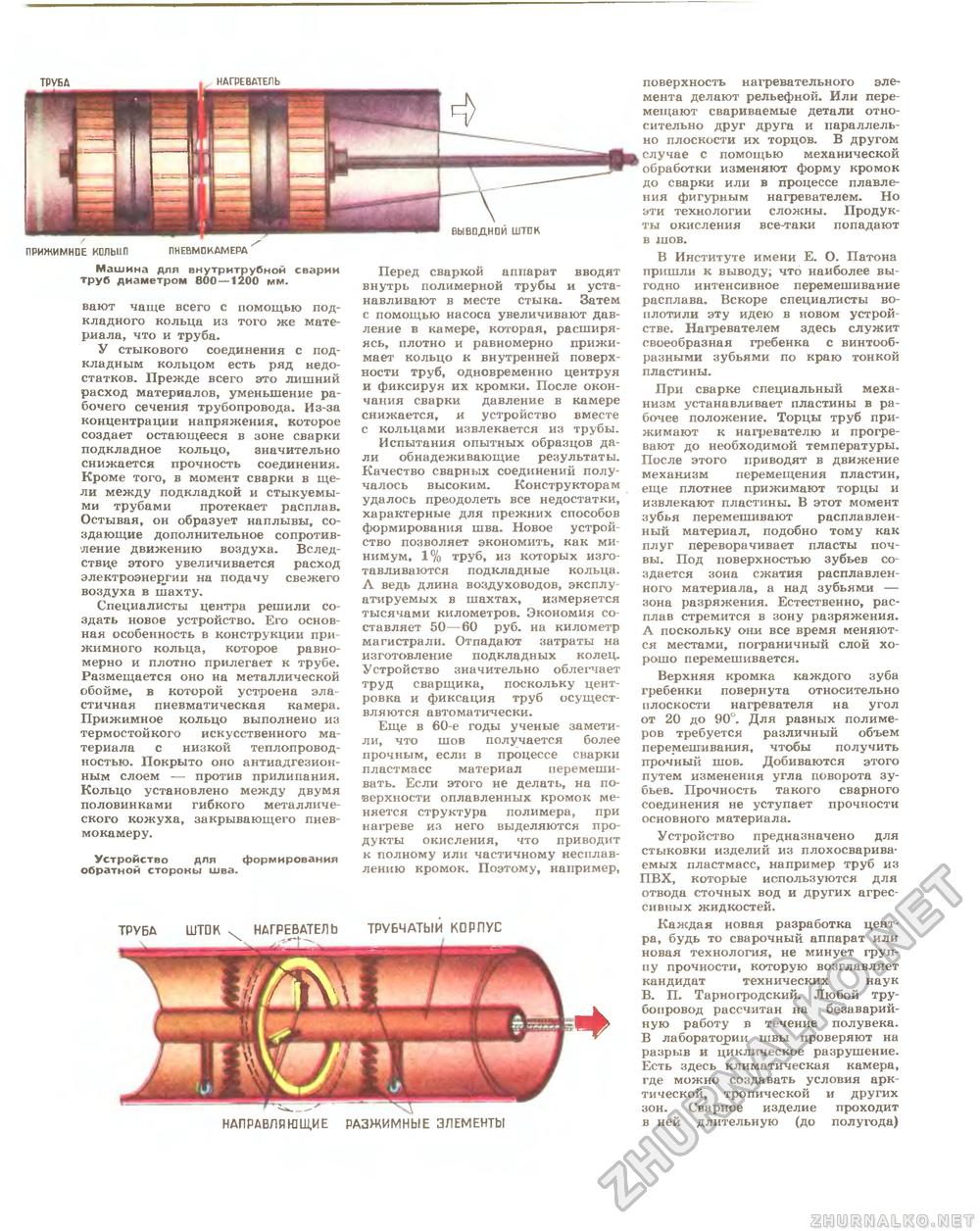

ПРИЖИМНОЕ КОЛЬШ ПНЕВМОКАМЕРД ТРУБА НАГРЕВАТЕЛЬ ВЫВОДНОЙ ШТОК Машина для внутритрубной сварии труб диаметром 800 — 1200 мм. вают чаще всего с помощью подкладного кольца из того же материала, что и труба. У стыкового соединения с подкладным кольцом есть ряд недостатков. Прежде всего это лишний расход материалов, уменьшение рабочего сечения трубопровода. Из-за концентрации напряжения, которое создает остающееся в зоне сварки подкладное кольцо, значительно снижается прочность соединения. Кроме того, в момент сварки в щели между подкладкой и стыкуемыми трубами протекает расплав. Остывая, он образует наплывы, создающие дополнительное сопротивление движению воздуха. Вследствие этого увеличивается расход электроэнергии на подачу свежего воздуха в шахту. Специалисты центра решили создать новое устройство. Его основная особенность в конструкции при жимного кольца, которое равномерно и плотно прилегает к трубе. Размещается оно на металлической обойме, в которой устроена эластичная пневматическая камера. Прижимное кольцо выполнено из термостойкого искусственного материала с низкой теплопроводностью. Покрыто оно антиадгезионным слоем —- против прилипания. Кольцо установлено между двумя половинками гибкого металлического кожуха, закрывающего пнев-мокамеру. Устройство для формирования обратной стороны шва. Перед сваркой аппарат вводят внутрь полимерной трубы и устанавливают в месте стыка. Затем с помощью насоса увеличивают давление в камере, которая, расширяясь, плотно и равномерно прижимает кольцо к внутренней поверхности труб, одновременно центруя и фиксируя их кромки. После окончания сварки давление в камере снижается, и устройство вместе с кольцами извлекается из трубы. Испытания опытных образцов дали обнадеживающие результаты. Качество сварных соединений получалось высоким. Конструкторам удалось преодолеть все недостатки, характерные для прежних способов формирования шва. Новое устрой ство позволяет экономить, как минимум, 1% труб, из которых изготавливаются подкладные кольца. Л ведь длина воздуховодов, эксплуатируемых в шахтах, измеряется тысячами километров. Экономия составляет 50—60 руб. на километр магистрали. Отпадают затраты на изготовление подкладных колец. Устройство значительно облегчает труд сварщика, поскольку центровка и фиксация труб осуществляются автоматически. Еще в 60-е годы ученые заметили, что шов получается более прочным, если в процессе сварки пластмасс материал перемешивать. Если этого не делать, на поверхности оплавленных кромок меняется структура полимера, при нагреве и.з него выделяются продукты окисления, что приводит к полному или частичному несплавлению кромок. Поэтому, например, поверхность нагревательного элемента делают рельефной. Или перемещают свариваемые детали относительно друг друга и параллель но плоскости их торцов. В другом случае с помощью механической обработки изменяют форму кромок до сварки или в процессе плавления фигурным нагревателем. Но эти технологии сложны. Продукты окисления все-таки попадают в шов. В Институте имени Е. О. Патона пришли к выводу; что наиболее выгодно интенсивное перемешивание расплава. Вскоре специалисты воплотили эту идею в новом устрой стве. Нагревателем здесь служит своеобразная гребенка с винтообразными зубьями по краю тонкой пластины. При сварке специальный механизм устанавливает пластины в ра бочее положение. Торцы труб прижимают к нагревателю и прогревают до необходимой температуры. После этого приводят в движение механизм перемещения пластин, еще плотнее прижимают торцы и извлекают пластины. В этот момент зубья перемешивают расплавлен ный материал, подобно тому как плуг переворачивает пласты почвы. Под поверхностью зубьев создается зона сжатия расплавленного материала, а над зубьями — зона разряжения. Естественно, расплав стремится в зону разряжения. А поскольку они все время меняют ся местами, пограничный слой хорошо перемешивается. Верхняя кромка каждого зуба гребенки повернута относительно плоскости нагревателя на угол от 20 до 90°. Для разных полиме ров требуется различный объем перемешивания, чтобы получить прочный шов. Добиваются этого путем изменения угла поворота зубьев. Прочность такого сварного соединения не уступает прочности основного материала. Устройство предназначено для стыковки изделий из плохосварива-емых пластмасс, например труб из ПВХ, которые используются для отвода сточных вод и других агрессивных жидкостей. Каждая новая разработка центра, будь то сварочный аппарат или новая технология, не минует группу прочности, которую возглавляет кандидат технических наук В. П. Тарногродский. Любой трубопровод рассчитан на безаварийную работу в течение полувека. В лаборатории швы проверяют на разрыв и циклическое разрушение. Есть здесь климатическая камера, где можно создавать условия арктической, тропической и других зон. Сварное изделие проходит в ней длительную (до полугода) ТРУБА ШТОК х НАГРЕВАТЕЛЬ ТРУБЧАТЫЙ КОРПУС НАПРАВЛЯЮЩИЕ РАЗЖИМНЫЕ ЭЛЕМЕНТЫ |