Техника - молодёжи 1988-10, страница 49

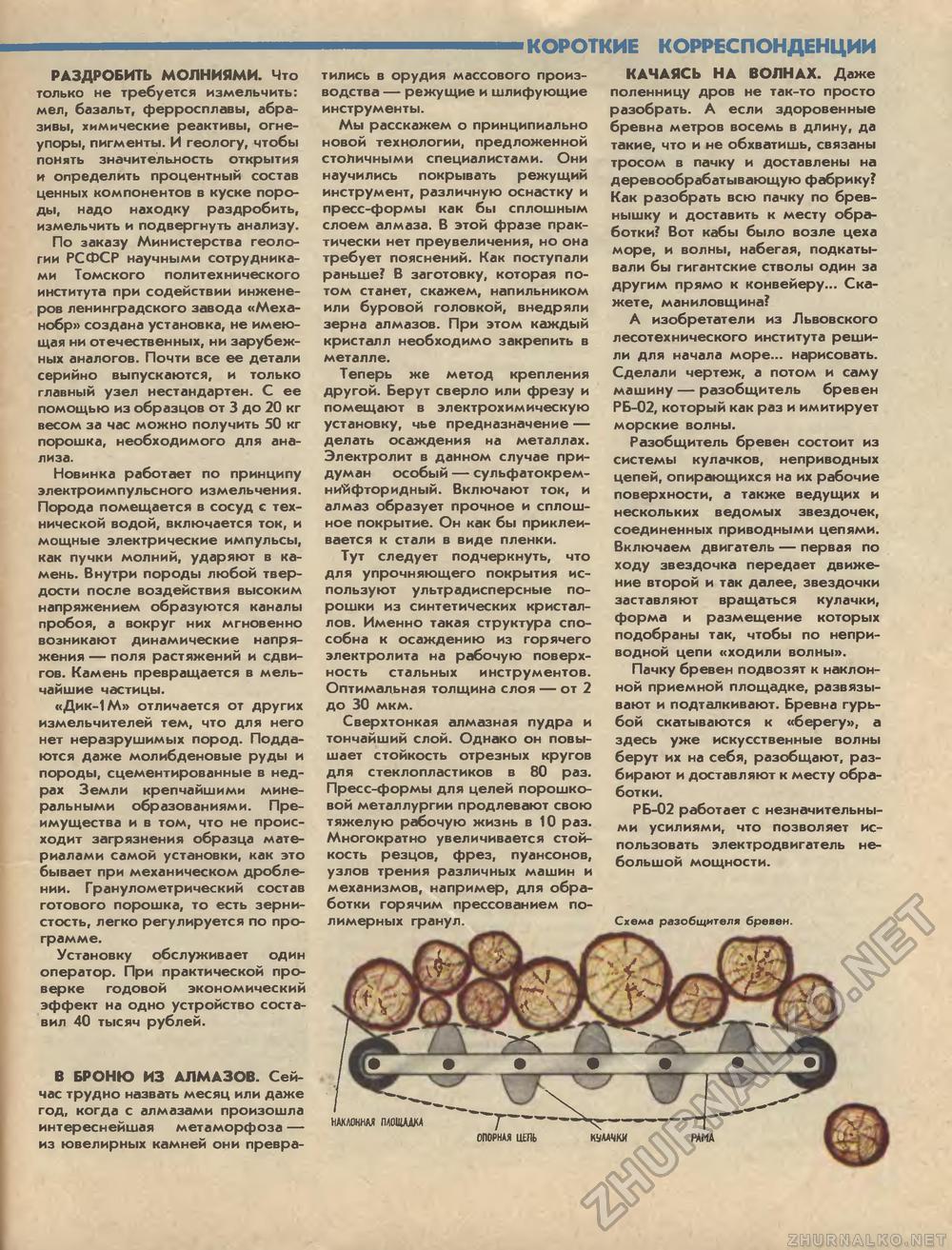

КОРОТКИЕ КОРРЕСПОНДЕНЦИИ РАЗДРОБИТЬ МОЛНИЯМИ. Что только не требуется измельчить: мел, базальт, ферросплавы, абразивы, химические реактивы, огнеупоры, пигменты. И геологу, чтобы понять значительность открытия и определить процентный состав ценных компонентов в куске породы, надо находку раздробить, измельчить и подвергнуть анализу. По заказу Министерства геологии РСФСР научными сотрудниками Томского политехнического института при содействии инженеров ленинградского завода «Меха-нобр» создана установка, не имеющая ни отечественных, ни зарубежных аналогов. Почти все ее детали серийно выпускаются, и только главный узел нестандартен. С ее помощью из образцов от 3 до 20 кг весом за час можно получить 50 кг порошка, необходимого для анализа. Новинка работает по принципу электроимпульсного измельчения. Порода помещается в сосуд с технической водой, включается ток, и мощные электрические импульсы, как пучки молний, ударяют в камень. Внутри породы любой твердости после воздействия высоким напряжением образуются каналы пробоя, а вокруг них мгновенно возникают динамические напряжения — поля растяжений и сдвигов. Камень превращается в мельчайшие частицы. «Дик-1М» отличается от других измельчителеи тем, что для него нет неразрушимых пород. Поддаются даже молибденовые руды и породы, сцементированные в недрах Земли крепчайшими минеральными образованиями. Преимущества и в том, что не происходит загрязнения образца материалами самой установки, как это бывает при механическом дроблении. Гранулометрический состав готового порошка, то есть зернистость, легко регулируется по программе. Установку обслуживает один оператор. При практической проверке годовой экономический эффект на одно устройство составил 40 тысяч рублей. В БРОНЮ ИЗ АЛМАЗОВ. Сейчас трудно назвать месяц или даже год, когда с алмазами произошла интереснейшая метаморфоза — из ювелирных камней они превра тились в орудия массового производства — режущие и шлифующие инструменты. Мы расскажем о принципиально новой технологии, предложенной столичными специалистами. Они научились покрывать режущий инструмент, различную оснастку и пресс-формы как бы сплошным слоем алмаза. В этой фразе практически нет преувеличения, но она требует пояснений. Как поступали раньше? В заготовку, которая потом станет, скажем, напильником или буровой головкой, внедряли зерна алмазов. При этом каждый кристалл необходимо закрепить в металле. Теперь же метод крепления другой. Берут сверло или фрезу и помещают в электрохимическую установку, чье предназначение — делать осаждения на металлах. Электролит в данном случае придуман особый — сульфатокрем-ни'йфторидный. Включают ток, и алмаз образует прочное и сплошное покрытие. Он как бы приклеивается к стали в виде пленки. Тут следует подчеркнуть, что для упрочняющего покрытия используют ультрадисперсные порошки из синтетических кристаллов. Именно такая структура способна к осаждению из горячего электролита на рабочую поверхность стальных инструментов. Оптимальная толщина слоя — от 2 до 30 мкм. Сверхтонкая алмазная пудра и тончайший слой. Однако он повышает стойкость отрезных кругов для стеклопластиков в 80 раз. Пресс-формы для целей порошковой металлургии продлевают свою тяжелую рабочую жизнь в 10 раз. Многократно увеличивается стойкость резцов, фрез, пуансонов, узлов трения различных машин и механизмов, например, для обработки горячим прессованием полимерных гранул. КАЧАЯСЬ НА ВОЛНАХ. Даже поленницу дров не так-то просто разобрать. А если здоровенные бревна метров восемь в длину, да такие, что и не обхватишь, связаны тросом в пачку и доставлены на деревообрабатывающую фабрику? Как разобрать всю пачку по бревнышку и доставить к месту обработки? Вот кабы было возле цеха море, и волны, набегая, подкатывали бы гигантские стволы один за другим прямо к конвейеру... Скажете, маниловщина? А изобретатели из Львовского лесотехнического института решили для начала море... нарисовать. Сделали чертеж, а потом и саму машину — разобщитель бревен РБ-02, который как раз и имитирует морские волны. Разобщитель бревен состоит из системы кулачков, неприводных цепей, опирающихся на их рабочие поверхности, а также ведущих и нескольких ведомых звездочек, соединенных приводными цепями. Включаем двигатель — первая по ходу звездочка передает движение второй и так далее, звездочки заставляют вращаться кулачки, форма и размещение которых подобраны так, чтобы по неприводной цепи «ходили волны». Пачку бревен подвозят к наклонной приемной площадке, развязывают и подталкивают. Бревна гурьбой скатываются к «берегу», а здесь уже искусственные волны берут их на себя, разобщают, разбирают и доставляют к месту обработки. РБ-02 работает с незначительными усилиями, что позволяет использовать электродвигатель небольшой мощности. Схема р зобщителя бревен. наклоним плошка ОПОРНАЯ ЦЕПЬ КУЛАЧКИ РАПА |