Техника - молодёжи 1989-06, страница 8

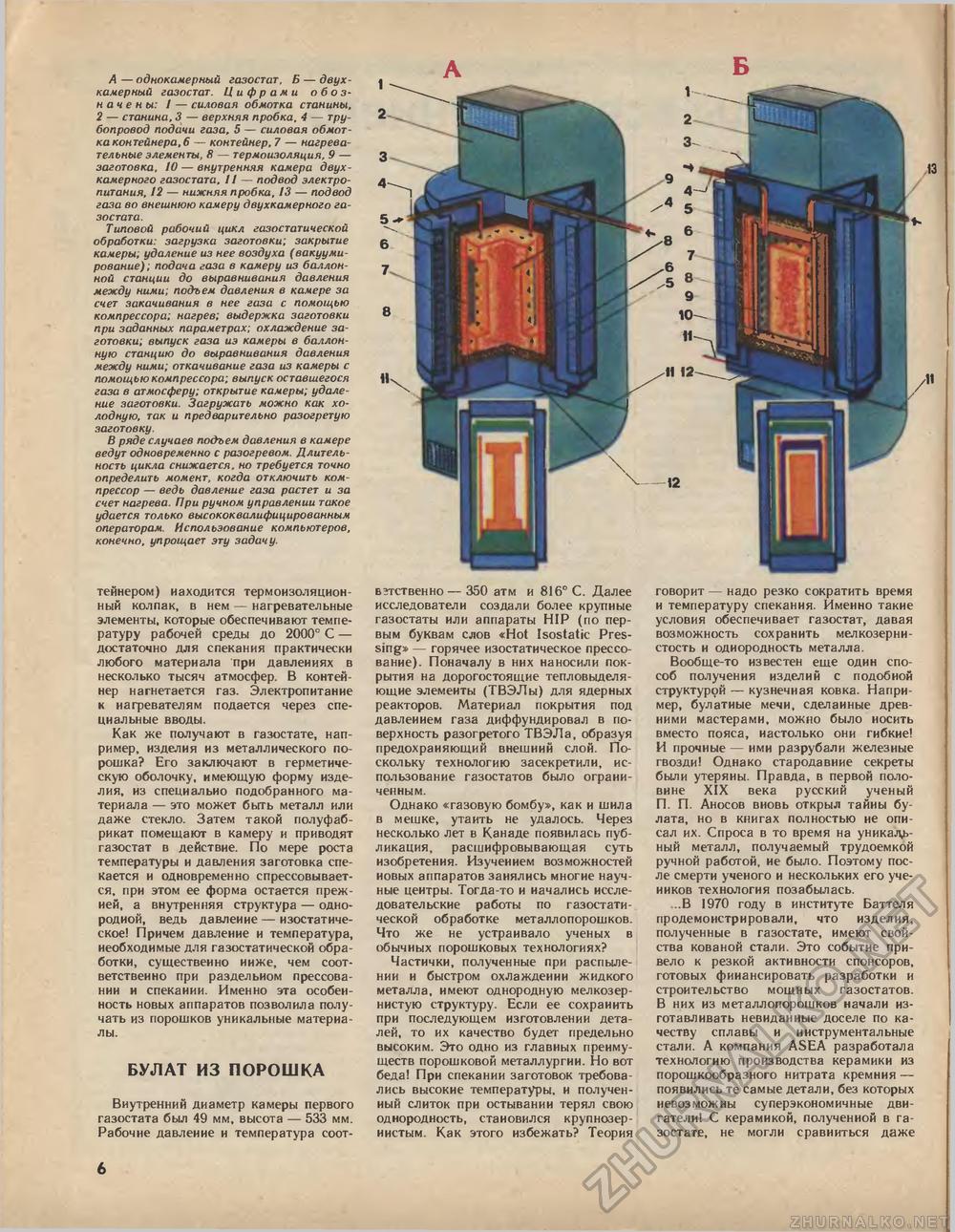

А—однокамерный газостат, Б — двухкамерный газостат. Цифрами обозначены: 1 — силовая обмотка станины, 2 — станина, 3 — верхняя пробка, 4 — трубопровод подачи газа, 5 — силовая обмотка контейнера, 6 — контейнер. 7 — нагревательные элементы, 8 — термоизоляция, 9 — заготовка, 10 — внутренняя камера двухкамерного газостата, II — подвод электропитания, 12 — нижняя пробка, 13 — подвод газа во внешнюю камеру двухкамерного газостата Типовой рабочий цикл газостатической обработки: загрузка заготовки; закрытие камеры; удаление из нее воздуха (вакууми-рование); подача газа в камеру из баллонной станции до выравнивания давления между ними; подъем давления в камере за счет закачивания в нее газа с помощью компрессора; нагрев, выдержка заготовки при заданных параметрах; охлаждение заготовки; выпуск газа иэ камеры в баллонную станцию до выравнивания давления между ними; откачивание газа из камеры с помощью компрессора; выпуск оставшегося газа в атмосферу; открытие камеры; удале ние заготовки. Загружать можно как холодную, так и предварительно разогретую заготовку В ряде случаев подъем давления в камере ведут одновременно с разогревом. Длительность цикла снижается, но требуется точно определить момент, когда отключить компрессор — ведь давление газа растет и за счет нагрева. При ручном управлении такое удается только высококвалифицированным операторам. Использование компьютеров, конечно, упрощает эту задачу. тейнером) находится термоизоляционный колпак, в нем — нагревательные элементы, которые обеспечивают температуру рабочей среды до 2000° С — достаточно для спекания практически любого материала при давлениях в несколько тысяч атмосфер. В контейнер нагнетается газ. Электропитание к нагревателям подается через специальные вводы. Как же получают в газостате, например, изделия из металлического порошка? Его заключают в герметическую оболочку, имеющую форму изделия, из специально подобранного материала — это может быть металл или даже стекло. Затем такой полуфабрикат помещают в камеру и приводят газостат в действие. По мере роста температуры и давления заготовка спекается и одновременно спрессовывается, при этом ее форма остается прежней, а внутренняя структура — однородной, ведь давление — изостатиче-ское' Причем давление и температура, необходимые для газостатической обработки, существенно ниже, чем соответственно при раздельном прессовании и спекании. Именно эта особенность новых аппаратов позволила получать из порошков уникальные материалы БУЛАТ ИЗ ПОРОШКА Внутренний диаметр камеры первого газостата был 49 мм, высота — 533 мм. Рабочие давление и температура соот ветственно — 350 атм и 816° С. Далее исследователи создали более крупные газостаты или аппараты HIP (по пер вым буквам слов «Hot Isostatic Pressing» — горячее изостатическое прессование). Поначалу в них наносили покрытия на дорогостоящие тепловыделяющие элементы (ТВЭЛы) для ядерных реакторов. Материал покрытия под давлением газа диффундировал в поверхность разогретого ТВЭЛа, образуя предохраняющий внешний слой. Поскольку технологию засекретили, использование газостатов было ограниченным. Однако «газовую бомбу», как и шила в мешке, утаить не удалось. Через несколько лет в Канаде появилась публикация, расшифровывающая суть изобретения. Изучением возможностей новых аппаратов занялись многие научные центры. Тогда-то и начались исследовательские работы по газостати ческой обработке металлопорошков Что же не устраивало ученых в обычных порошковых технологиях? Частички, полученные при распылении и быстром охлаждении жидкого металла, имеют однородную мелкозернистую структуру. Если ее сохранить при последующем изготовлении деталей, то их качество будет предельно высоким. Это одно из главных преимуществ порошковой металлургии. Но вот беда! При спекании заготовок требовались высокие температуры, и полученный слиток при остывании терял свою однородность, становился крупнозер иистым Как этого избежать? Теория говорит — надо резко сократить время и температуру спекания. Именно такие условия обеспечивает газостат, давая возможность сохранить мелкозернистость и однородность металла. Вообще-то известен еще один способ получения изделий с подобной структурой — кузнечная ковка. Например, булатные мечи, сделанные древними мастерами, можно было носить вместо пояса, настолько они гибкие! И прочные — ими разрубали железные гвозди! Однако стародавние секреты были утеряны. Правда, в первой половине XIX века русский ученый П. П. Аносов вновь открыл тайны булата, но в книгах полностью ие описал их. Спроса в то время на уникальный металл, получаемый трудоемкой ручной работой, ие было. Поэтому после смерти ученого и нескольких его учеников технология позабылась. ..В 1970 году в институте Баттеля продемонстрировали, что изделия, полученные в газостате, имеют свойства кованой стали. Это событие привело к резкой активности спонсоров, готовых финансировать разработки и строительство мощных газостатов. В них из металлопорошков начали изготавливать невиданные доселе по качеству сплавы и инструментальные стали. А компания ASEA разработала технологию производства керамики из порошкообразного нитрата кремния — появились те самые детали, без которых невозможны суперэкономичные двигатели! С керамикой, полученной в газостате, не могли сравниться даже 6 |