Юный техник 1988-12, страница 35

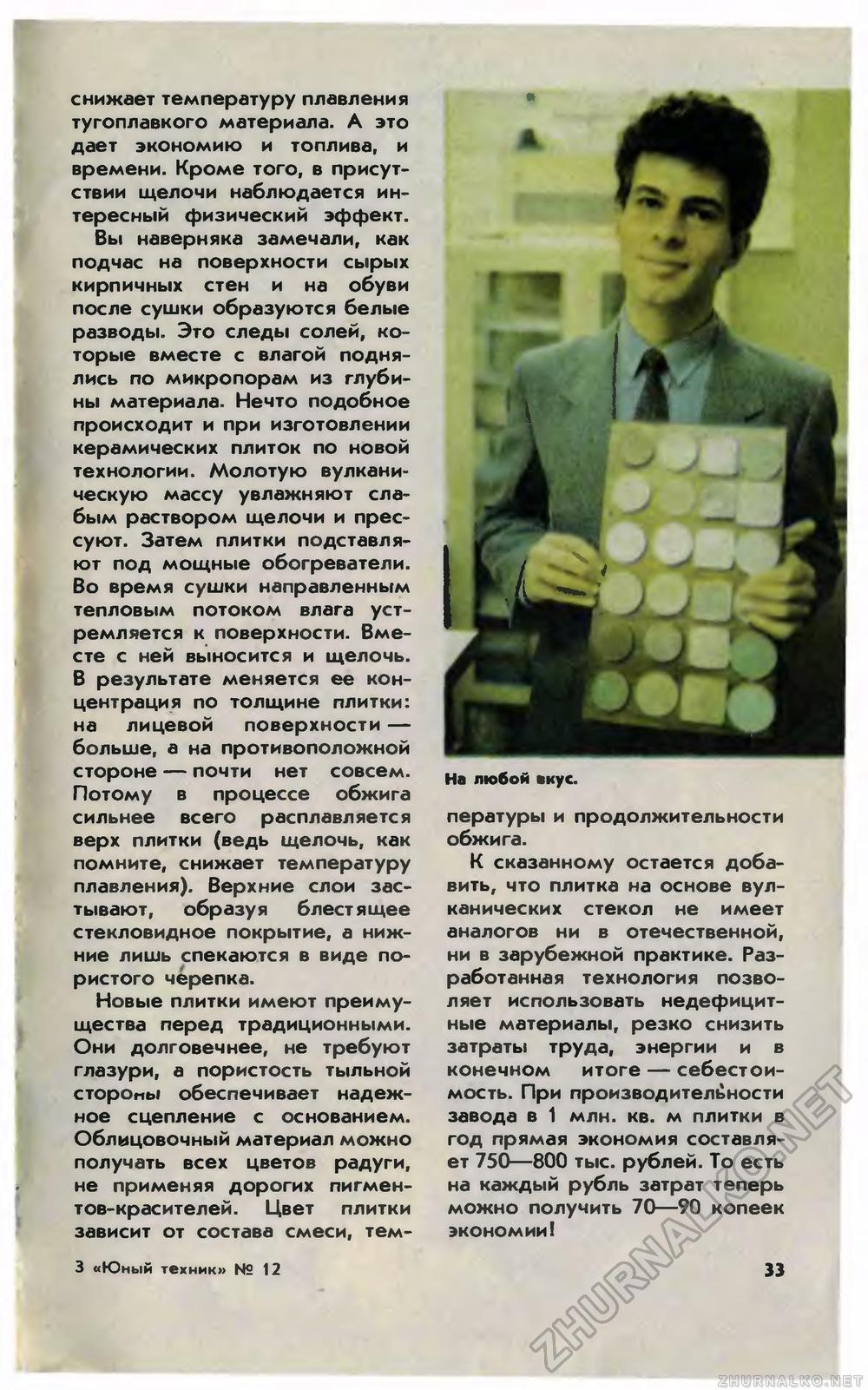

снижает температуру плавления тугоплавкого материала. А это дает экономию и топлива, и времени. Кроме того, в присутствии щелочи наблюдается интересный физический эффект. Вы наверняка замечали, как подчас на поверхности сырых кирпичных стен и на обуви после сушки образуются белые разводы. Это следы солей, которые вместе с влагой поднялись по микропорам из глубины материала. Нечто подобное происходит и при изготовлении керамических плиток по новой технологии. Молотую вулканическую массу увлажняют слабым раствором щелочи и прессуют. Затем плитки подставляют под мощные обогреватели. Во время сушки направленным тепловым потоком влага устремляется к поверхности. Вместе с ней выносится и щелочь. В результате меняется ее концентрация по толщине плитки: на лицевой поверхности — больше, а на противоположной стороне — почти нет совсем. Потому в процессе обжига сильнее всего расплавляется верх плитки (ведь щелочь, как помните, снижает температуру плавления). Верхние слои застывают, образуя блестящее стекловидное покрытие, а нижние лишь спекаются в виде пористого черепка. Новые плитки имеют преимущества перед традиционными. Они долговечнее, не требуют глазури, а пористость тыльной сторопы обеспечивает надежное сцепление с основанием. Облицовочный материал можно получать всех цветов радуги, не применяя дорогих пигментов-красителей. Цвет плитки зависит от состава смеси, тем А На любой «кус пературы и продолжительности обжига. К сказанному остается добавить, что плитка на основе вулканических стекол не имеет аналогов ни в отечественной, ни в зарубежной практике. Разработанная технология позволяет использовать недефицитные материалы, резко снизить затраты труда, энергии и в конечном итоге — себестоимость. При производительности завода в 1 млн. кв. м плитки в год прямая экономия составляет 750—800 тыс. рублей. То есть на каждый рубль затрат теперь можно получить 70—90 копеек экономии! 3 «Юный техник» № 12 33 |