Сделай Сам (Огонек) 2006-01, страница 58

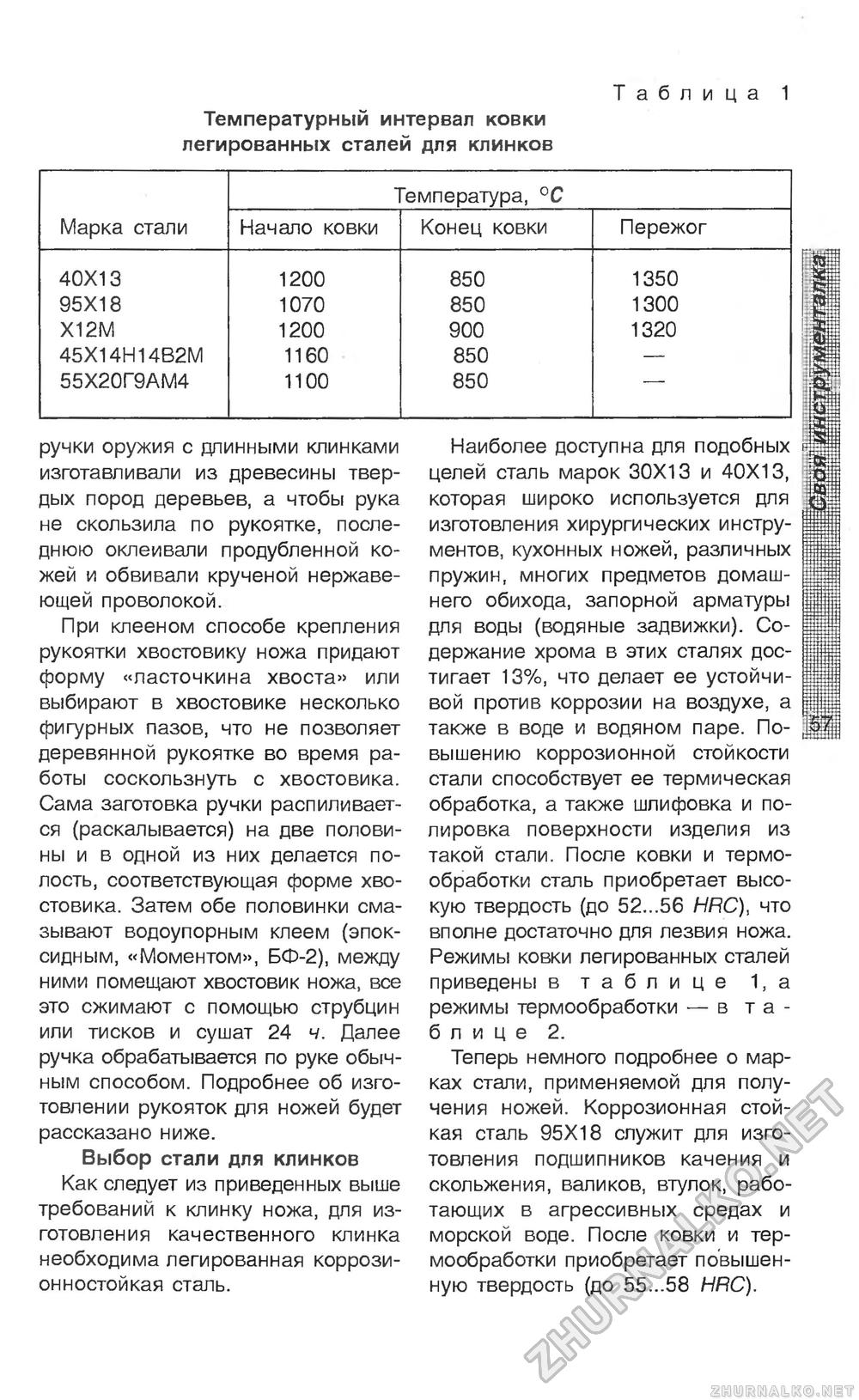

Таблица 1 Температурный интервал ковки легированных сталей для клинков Таблица 1

ручки оружия с длинными клинками изготавливали из древесины твердых пород деревьев, а чтобы рука не скользила по рукоятке, последнюю оклеивали продубленной кожей и обвивали крученой нержавеющей проволокой. При клееном способе крепления рукоятки хвостовику ножа придают форму «ласточкина хвоста» или выбирают в хвостовике несколько фигурных пазов, что не позволяет деревянной рукоятке во время работы соскользнуть с хвостовика. Сама заготовка ручки распиливается (раскалывается) на две половины и в одной из них делается полость, соответствующая форме хвостовика. Затем обе половинки смазывают водоупорным клеем (эпоксидным, «Моментом», БФ-2), между ними помещают хвостовик ножа, все это сжимают с помощью струбцин или тисков и сушат 24 ч. Далее ручка обрабатывается по руке обычным способом. Подробнее об изготовлении рукояток для ножей будет рассказано ниже. Выбор стали для клинков Как следует из приведенных выше требований к клинку ножа, для изготовления качественного клинка необходима легированная коррози-онностойкая сталь. Наиболее доступна для подобных целей сталь марок 30X13 и 40X13, которая широко используется для изготовления хирургических инструментов, кухонных ножей, различных пружин, многих предметов домашнего обихода, запорной арматуры для воды (водяные задвижки). Содержание хрома в этих сталях достигает 13%, что делает ее устойчивой против коррозии на воздухе, а также в воде и водяном паре. Повышению коррозионной стойкости стали способствует ее термическая обработка, а также шлифовка и полировка поверхности изделия из такой стали После ковки и термообработки сталь приобретает высокую твердость (до 52...56 НЯС), что вполне достаточно для лезвия ножа. Режимы ковки легированных сталей приведены в таблице 1,а режимы термообработки — в таблице 2. Теперь немного подробнее о марках стали, применяемой для получения ножей. Коррозионная стойкая сталь 95X18 служит для изготовления подшипников качения и скольжения, валиков, втулок, работающих в агрессивных средах и морской воде. После ковки и термообработки приобретает повышенную твердость (до 55...58 HRC). |

|||||||||||||||||||||||||||