Техника - молодёжи 1935-09, страница 56

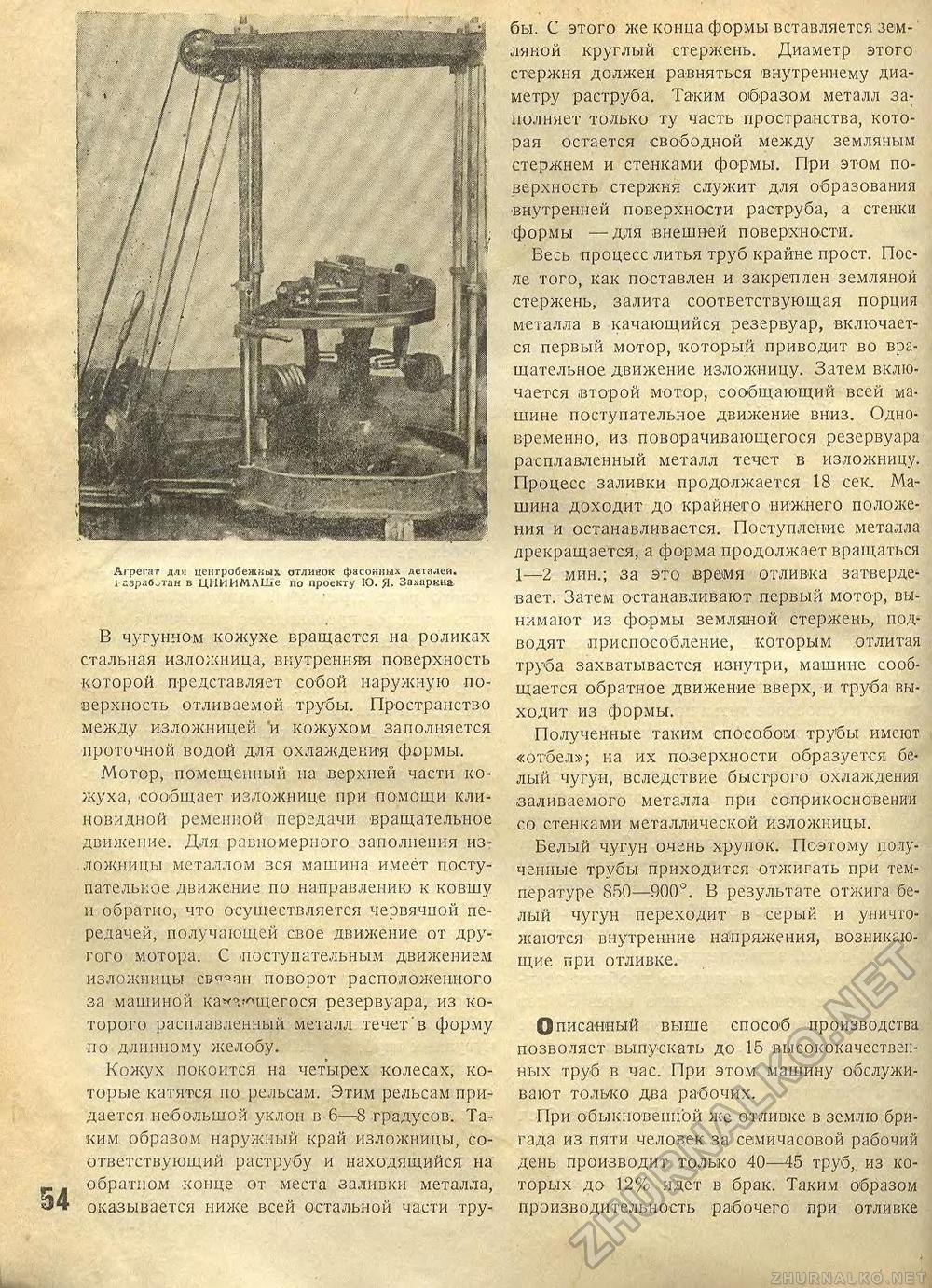

1 гзраОлан в ЦНИИМАШе по проекту Ю. Я- Захаркна В чугунном кожухе вращается на роликах стальная изложница, внутренняя поверхность которой представляет собой наружную поверхность отливаемой трубы. Пространство между изложницей 'и кожухом заполняется проточной водой для охлаждения формы. Мотор, помещенный на верхней части кожуха, сообщает изложнице при помощи клиновидной ременной передачи вращательное движение. Для равномерного заполнения из: . л о жницы металлом вся машина имеет поступательное движение по направлению к ковшу и обратно, что осуществляется червячной передачей, получающей свое движение от другого мотора. С поступательным движением изложницы связан поворот расположенного за машиной ка^ч^щегося резервуара, из которого расплавленный металл течет в форму по длинному желобу. Кожух покоится на четырех колесах, которые катятся по рельсам. Этим рельсам придается небольшой уклон в 6—-8 градусов. Таким образом наружный край изложницы, соответствующий раструбу и находящийся на обратном конце от места заливки металла, оказывается ниже всей остальной части тру бы. С этого лее конца формы вставляется земляной круглый стержень. Диаметр этого стержня должен равняться внутреннему диаметру раструба. Таким образом металл заполняет только ту часть пространства, которая остается свободной между земляным стержнем и стенками формы. При этом поверхность стержня служит для образования внутренней поверхности раструба, а стенки формы —для внешней поверхности. Весь процесс литья труб крайне прост. После того, как поставлен и закреплен земляной стержень, залита соответствующая порция металла в качающийся резервуар, включается первый мотор, который приводит во вращательное движение изложницу. Затем включается второй мотор, сообщающий всей машине поступательное движение вниз. Одновременно, из поворачивающегося резервуара расплавленный металл течет в изложницу. Процесс заливки продолжается 18 сек. Машина доходит до крайнего нижнего положения и останавливается. Поступление металла прекращается, а форма продолжает вращаться 1—2 мин.; за это время отливка затверде' вает. Затем останавливают первый мотор, вынимают из формы земляной стержень, подводят приспособление, которым отлитая труба захватывается изнутри, машине сообщается обратное движение вверх, и труба выходит из формы. Полученные таким способом трубы имеют «отбел»; на их поверхности образуется белый чугун, вследствие быстрого охлаждения заливаемого металла при соприкосновении со стенками металлической изложницы. Белый чугун очень хрупок. Поэтому полученные трубы приходится -отжигать при температуре 850—900°. В результате отжига белый чугун переходит в серый и уничтожаются внутренние напряжения, возникающие при отливке. Описанный выше способ производства позволяет выпускать до 15 высококачественных труб в час. При этом машину обслуживают только два рабочих. При обыкновенной же отливке в землю бригада из пяти человек за семичасовой рабочий день производит только 40—45 труб, из которых до 12% идет в брак. Таким образом производительность рабочего при отливке |