Техника - молодёжи 1937-03, страница 22

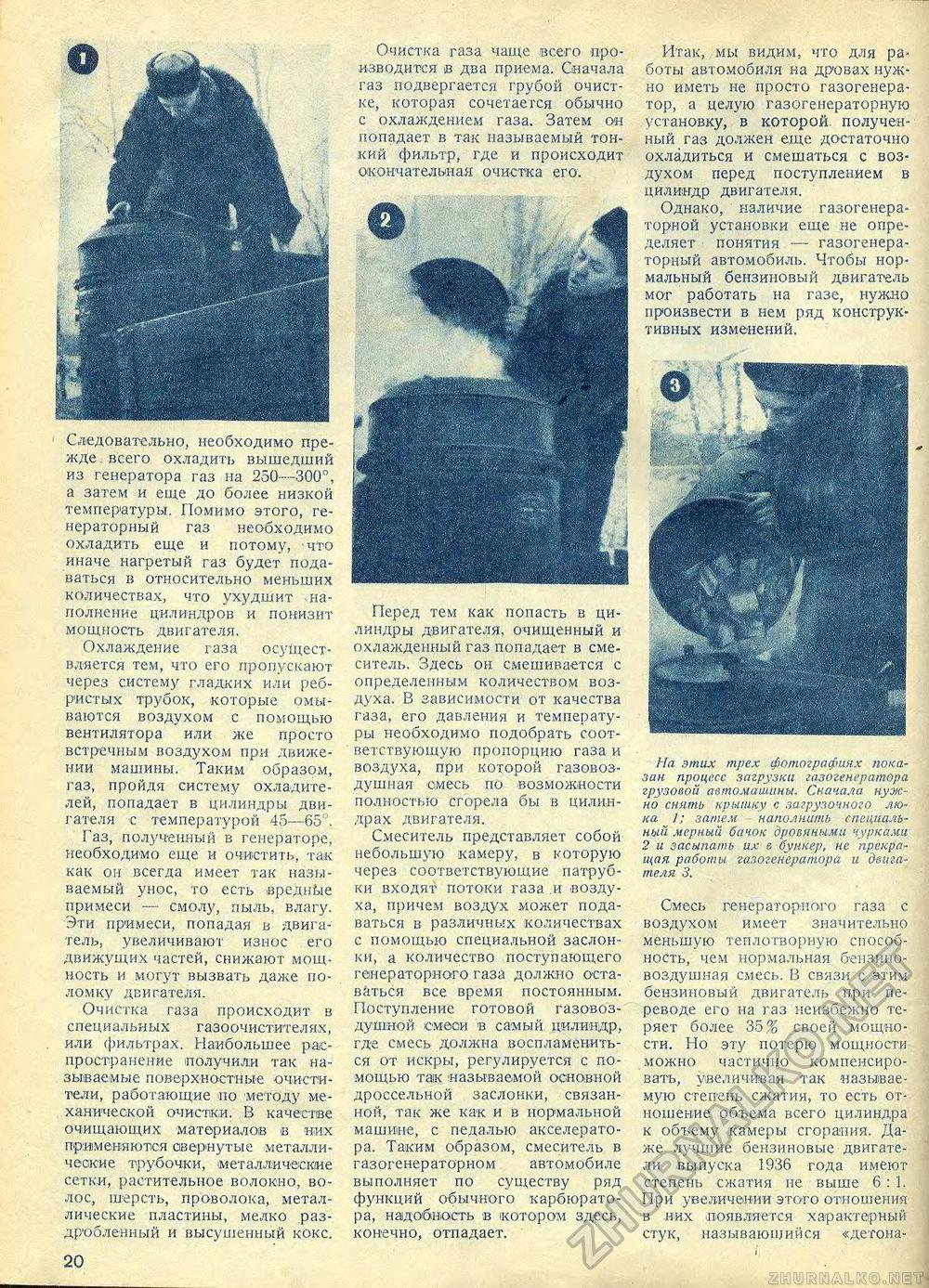

Следовательно, необходимо прежде . всего охладить вышедший из генератора газ на 250—300°, а затем и еще до более низкой температуры. Помимо этого, генераторный газ необходимо охладить еще и потому, что иначе нагретый газ будет подаваться в относительно меньших количествах, что ухудшит .наполнение цилиндров и понизит мощность двигателя. Охлаждение газа осуществляется тем, что его пропускают через систему гладких или ребристых трубок, которые омываются воздухом с помощью вентилятора или же просто встречным воздухом при движении машины. Таким образом, газ, пройдя систему охладителей, попадает в цилиндры двигателя с температурой 45—65°, Газ, полученный в генераторе, необходимо еще и очистить, так как он всегда имеет так называемый унос, то есть вреднее примеси — смолу, пыль, влагу. Эти примеси, попадая в двигатель, увеличивают износ его движущих частей, снижают мощность и могут вызвать даже поломку двигателя. Очистка газа происходит в специальных газоочистителях, или фильтрах. Наибольшее распространение получили так называемые поверхностные очистители, работающие по методу механической очистки. В качестве очищающих материалов в них применяются свернутые металлические трубочки, 'металлические сетки, растительное волокно, волос, шерсть, проволока, металлические пластины, мелко раздробленный и высушенный кокс. Очистка газа чаще всего производится в два приема. Сначала газ подвергается грубой очистке, которая сочетается обычно с охлаждением газа. Затем он попадает в так называемый тонкий фильтр, где и происходит окончательная очистка его. Перед тем как попасть в цилиндры двигателя, очищенный и охлажденный газ попадает в смеситель. Здесь он смешивается с определенным количеством воздуха. В зависимости от качества газа, его давления и температуры необходимо подобрать соответствующую пропорцию газа и воздуха, при которой газовоздушная смесь по возможности полностью сгорела бы в цилиндрах двигателя. Смеситель представляет собой небольшую камеру, в которую через соответствующие патрубки входят потоки газа .и воздуха, причем воздух может подаваться в различных количествах с помощью специальной заслонки, а количество поступающего генераторного газа должно оставаться все время постоянным. Поступление готовой газовоз-душной смеси в самый цилиндр, где смесь должна воспламениться от искры, регулируется с помощью так называемой основной дроссельной заслонки, связанной, так же как и в нормальной машине, с педалью акселератора. Таким образом, смеситель в газогенераторном автомобиле выполняет по существу ряд функций обычного карбюратора, надобность в котором здесь, конечно, отпадает. Итак, мы видим, что для работы автомобиля на дровах нужно иметь не просто газогенератор, а целую газогенераторную установку, в которой, полученный газ должен еще достаточно охладиться и смешаться с воздухом перед поступлением в цилиндр двигателя. Однако, наличие газогенераторной установки еще не определяет понятия — газогенераторный автомобиль. Чтобы нормальный бензиновый двигатель мог работать на газе, нужно произвести в нем ряд конструктивных изменений. На этих трех фотографиях показан процесс загрузки газогенератора грузовой автомашины. Сначала нужно снять крышку с загрузочного люка 1; затем наполнить специальный мерный бачок дровяными чурками 2 и засыпать их в бункер, не прекращая работы газогенератора и двига- Омесь генераторного газа с воздухом имеет значительно меньшую теплотворную способность, чем нормальная бензино-воздушная смесь. В связи с этим бензиновый двигатель при переводе его на газ неизбежно теряет более 35% своей мощности. Но эту потерю мощности можно частично компенсировать, увеличивая так называемую степень сжатия, то есть отношение объема всего цилиндра к объему камеры сгорания. Даже лучшие бензиновые двигатели выпуска 1936 года имеют степень сжатия не выше 6:1. При увеличении этого отношения в них появляется характерный стук, называющийся «детона- 20 |