Техника - молодёжи 1938-04, страница 49

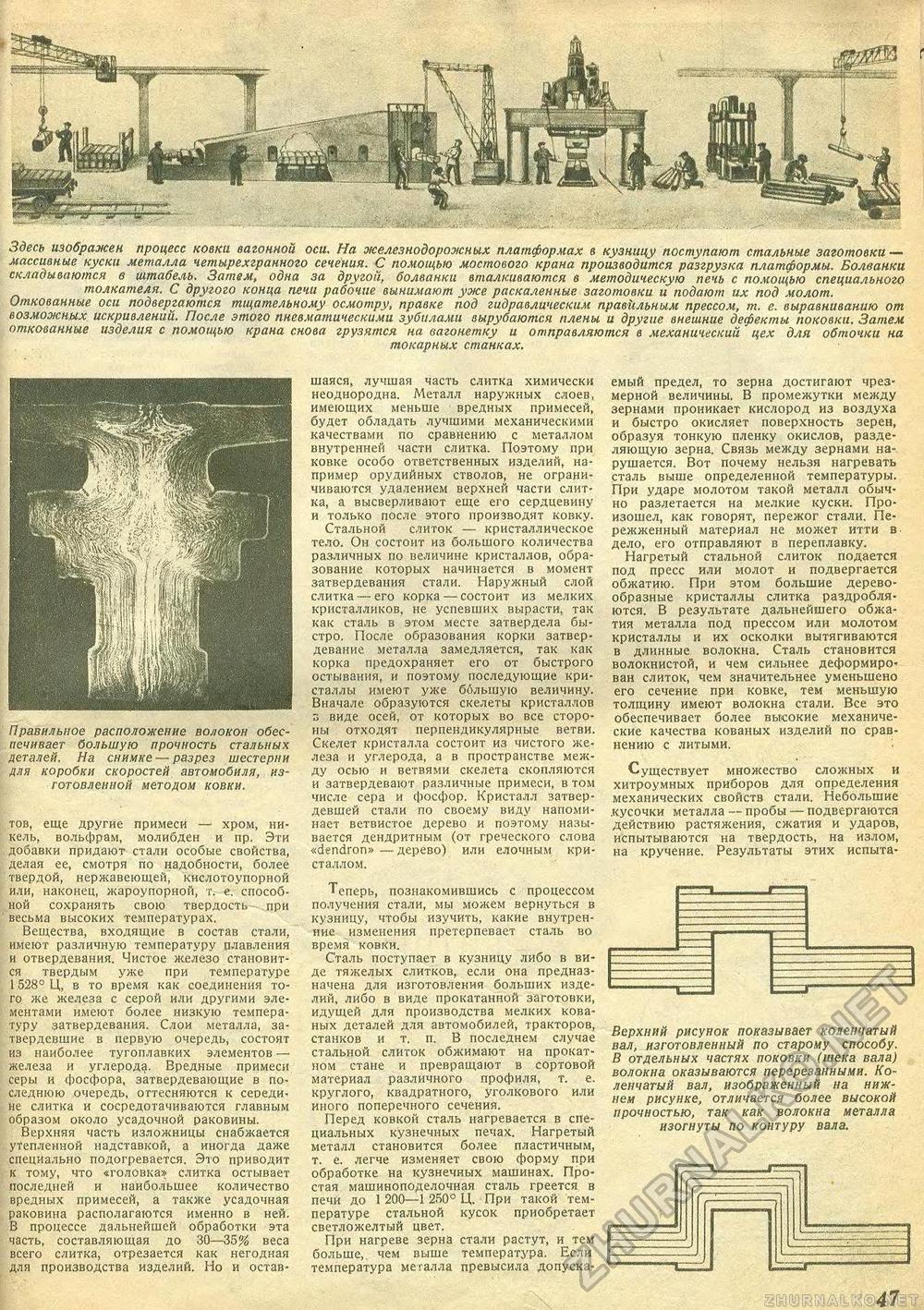

Здесь изображен процесс ковки вагонной оси. На железнодорожных платформах в кузницу поступают стальные заготовки — массивные куски металла четырехгранного сечения. С помощью мостового крана производится разгрузка платформы. Болванки складываются в штабель. Затем, одна за другой, болванки вталкиваются в методическую печь с помощью специального толкателя. С другого конца печи рабочие вынимают уже раскаленные заготовки и подают их под молот. Откованные оси подвергаются тщательному осмотру, правке под гидравлическим правильным прессом, т. е. выравниванию от возможных искривлений. После этого пневматическими зубилами вырубаются плени и другие внешние дефекты поковки. Затем откованные изделия с помощью крана снова грузятся на вагонетку и отправляются в механический цех для обточки на токарных станках. Правильное расположение волокон обеспечивает большую прочность стальных деталей. На снимке — разрез шестерни для коробки скоростей автомобиля, изготовленной методом ковки. тов, еще другие примеси — хром, никель, вольфрам, молибден и пр. Эти добавки придают стали особые свойства, делая ее, смотря по надобности, более твердой, нержавеющей, кислотоупорной или, наконец, жароупорной, т. е. способной сохранять свою твердость при весьма высоких температурах. Вещества, входящие в состав стали, имеют различную температуру плавления и отвердевания. Чистое железо становится твердым уже при температуре 1.5289 Ц, в то время как соединения того же железа с серой или другими элементами имеют более низкую температуру затвердевания. Слои металла, затвердевшие в первую очередь, состоят из наиболее тугоплавких элементов — железа и углерода. Вредные примеси серы и фосфора, затвердевающие в последнюю очередь, оттесняются к середине слитка и сосредотачиваются главным образом около усадочной раковины. Верхняя часть изложницы снабжается утепленной надставкой, а иногда даже специально подогревается. Это приводит последней и наибольшее количество вредных примесей, а также усадочная раковина располагаются именно в ней. В процессе дальнейшей обработки эта часть, составляющая до 30—35% веса всего слитка, отрезается как негодная для производства изделий. Но и остав шаяся, лучшая часть слитка химически неоднородна. Металл наружных слоев, имеющих меньше вредных примесей, будет обладать лучшими механическими качествами по сравнению с металлом внутренней части слитка. Поэтому при ковке особо ответственных изделий, например орудийных стволов, не ограничиваются удалением верхней части слитка, а высверливают еще его сердцевину и только после этого производят ковку. Стальной слиток — кристаллическое тело. Он состоит из большого количества различных по величине кристаллов, образование которых начинается в момент затвердевания стали. Наружный слой слитка — его корка — состоит из мелких кристалликов, не успевших вырасти, так как сталь в этом месте затвердела быстро. После образования корки затвердевание металла замедляется, так как корка предохраняет его от быстрого остывания, и поэтому последующие кристаллы имеют уже бблыиую величину. Вначале образуются скелеты кристаллов з виде осей, от которых во все стороны отходят перпендикулярные ветви. Скелет кристалла состоит из чистого железа и углерода, а в пространстве между осью и ветвями скелета скопляются и затвердевают различные примеси, в том числе сера и фосфор. Кристалл затвердевшей стали по своему виду напоминает ветвистое дерево и поэтому называется дендритным (от греческого слова «dendron» — дерево) или елочным кристаллом. идущей для производства мелких кованых деталей для автомобилей, тракторов, станков ит. п. В последнем случае стальной слиток обжимают на прокатном стане и превращают в сортовой материал различного профиля, т. е. круглого, квадратного, уголкового или иного поперечного сечения. Перед ковкой сталь нагревается в специальных кузнечных печах. Нагретый металл становится более пластичным, т. е. легче изменяет свою форму при обработке на кузнечных машинах. Простая машиноподелочная сталь греется в печи до 1 200—1 250° Ц. При такой температуре стальной кусок приобретает светложелтый цвет. При нагреве зерна стали растут, и тем больше,, чем выше температура. Если температура металла превысила допуска емый предел, то зерна достигают чрезмерной величины. В промежутки между зернами проникает кислород из воздуха и быстро окисляет поверхность зерен, образуя тонкую пленку окислов, разделяющую зерна. Связь между зернами, нарушается. Вот почему нельзя нагревать сталь выше определенной температуры. При ударе, молотом такой металл обычно разлетается на мелкие куски. Произошел, как говорят, пережог стали. Пережженный материал не может итти в дело, его отправляют в переплавку. Нагретый стальной слиток подается под пресс или молот и подвергается обжатию. При этом большие дерево-образные кристаллы слитка раздробляются. В результате дальнейшего обжатия металла под прессом : кристаллы и в длинные волокнистой, и чем сильнее деформирован слиток, чем значительнее уменьшено его сечение при ковке, тем меньшую толщину имеют волокна стали. Все это обеспечивает более высокие механические качества кованых изделий по срав- Существует множество сложных и хитроумных приборов для определения механических свойств стали. Небольшие кусочки металла -- пробы — подвергаются действию растяжения, сжатия и ударов, испытываются на твердость, на излом, на кручение. Результаты этих Верхний рисунок показывает коленчатый вал, изготовленный по старому способу. В отдельных частях поковки (щека вала) волокна оказываются перерезанными. Коленчатый вал, изображенный на нижнем рисунке, отличается более высокой прочностью, так как волок, изогнуты по контуру вала. 47 |