Техника - молодёжи 1940-10, страница 34

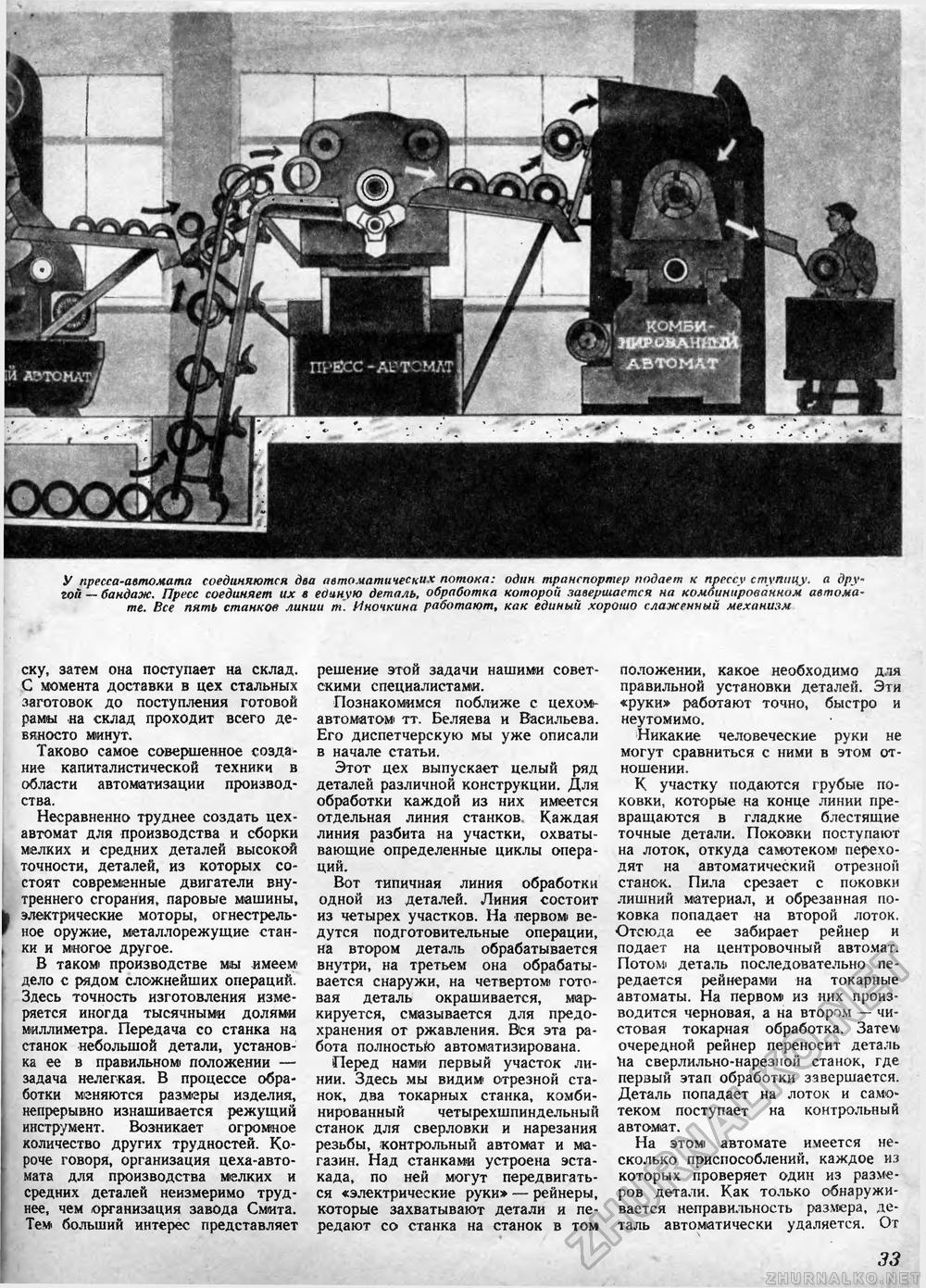

Ш'ёсс -лит: mat У пресса-автомата соединяются два автоматических потока: один транспортер подает к прессу ступицу, а дру« гои — бандаж. Пресс соединяет их в единую деталь, обработка которой завершается на комбинированном автомате. Все пять станков линии ml И ночки на работают, как единый хорошо слаженный механизм ску, затем она поступает на склад. С момента доставки в цех стальных заготовок до поступления готовой рамы на склад проходит всего девяносто минут. Таково самое совершенное создание капиталистической техники в области автоматизации производства . Несравненно труднее создать цех-автомат для производства и сборки мелких и средних деталей высокой точности, деталей, из которых состоят современные двигатели внутреннего сгорания, паровые машины, | электрические моторы, огнестрель-f ное оружие, металлорежущие стан-i ки и многое другое. В таком» производстве мы имеем дело с рядом сложнейших операций. Здесь точность изготовления измеряется иногда тысячными долями миллиметра. Передача со станка на станок небольшой детали, установка ее в правильном положении — задача нелегкая. В процессе обработки меняются размеры изделия, непрерывно изнашивается режущий инструмент. Возникает огромное количество других трудностей. Короче говоря, организация цеха-авто-мата для производства мелких и средних деталей неизмеримо труднее, чем организация завода Смита. Тем» больший интерес представляет решение этой задачи нашими советскими специалистами. Познакомимся поближе с цехом-автоматом тт. Беляева и Васильева. Его диспетчерскую мы уже описали в начале статьи. Этот цех выпускает целый ряд деталей различной конструкции. Для обработки каждой из них имеется отдельная линия станков. Каждая линия разбита на участки, охватывающие определенные циклы операций. Вот типичная линия обработки одной из деталей. Линия состоит из четырех участков. На первом ведутся подготовительные операции, на втором деталь обрабатывается внутри, на третьем она обрабатывается снаружи, на четвертом готовая деталь окрашивается, маркируется, смазывается для предохранения от ржавления. Вся эта работа полностью автоматизирована. Перед нами первый участок линии. Здесь мы видим! отрезной станок, два токарных станка, комбинированный четырехшпнндельный станок для сверловки и нарезания резьбы, контрольный автомат и магазин. Над станками устроена эстакада, по ней могут передвигаться «электрические руки» — рейнеры, которые захватывают детали и передают со станка на станок в том положении, какое необходимо для правильной установки деталей. Эти «руки» работают точно, быстро и неутомимо. Никакие человеческие руки не могут сравниться с ними в этом отношении. К участку подаются грубые поковки, которые на конце линии превращаются в гладкие блестящие точные детали. Поковки поступают на лоток, откуда самотеком! переходят на автоматический отрезной станок. Пила срезает с поковки лишний материал, и обрезанная поковка попадает на второй лоток. Отсюда ее забирает рейнер и подает на центровочный автомат. Потом» деталь последовательно передается рейнерами на токарные автоматы. На первом из них производится черновая, а на втором — чистовая токарная обработка. Затем очередной рейнер переносит деталь tea сверлильно-нарезной станок, где первый этап обработки завершается. Деталь попадает на лоток и самотеком поступает на контрольный автомат. На этом» автомате имеется несколько приспособлений, каждое из которых проверяет один из размеров детали. Как только обнаруживается неправильность размера, деталь автоматически удаляется. От 33 |