Техника - молодёжи 1944-07-08, страница 29

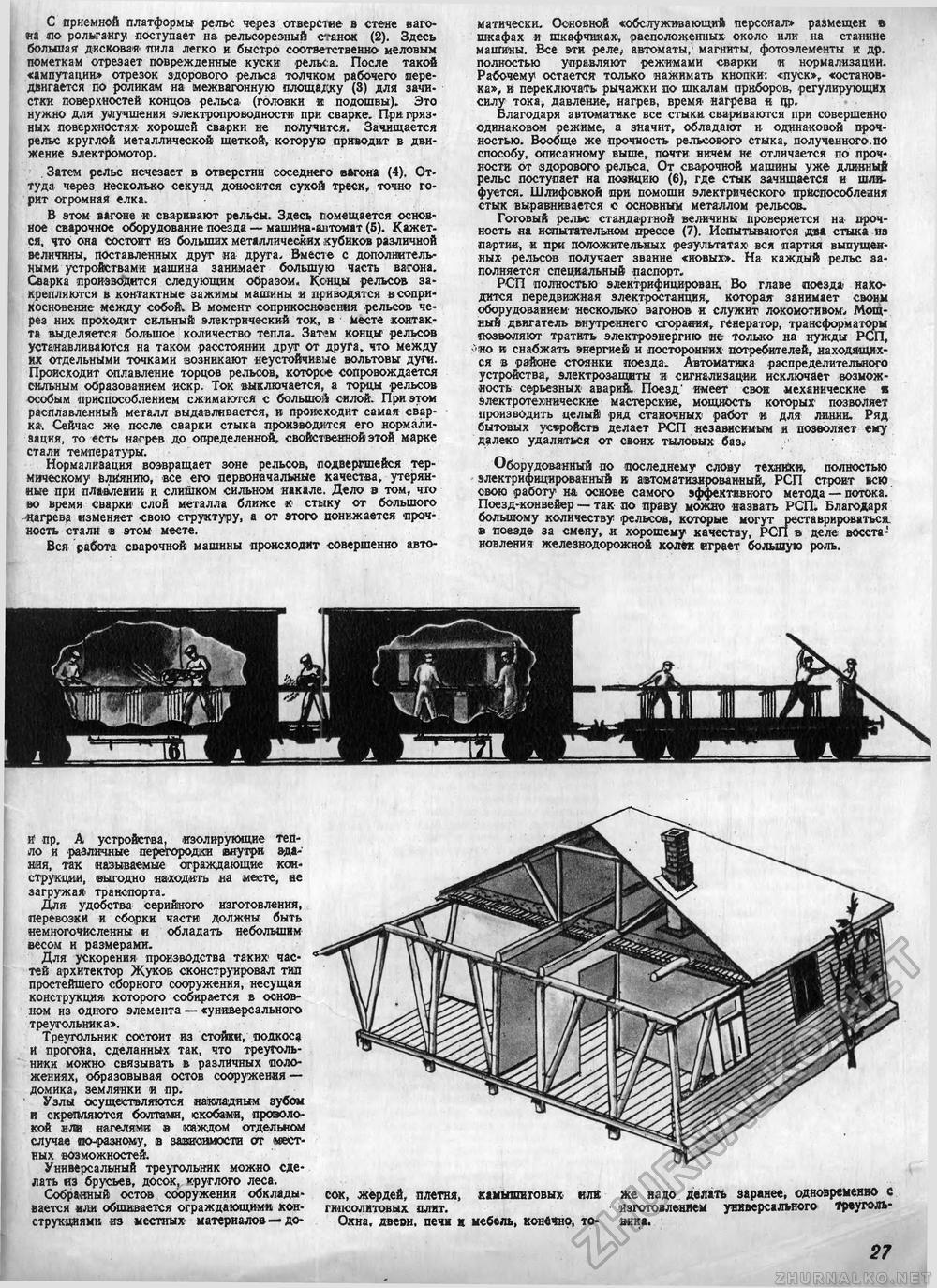

С приемной платформы рельс через отверстие в стене вагона по рольгангу поступает на рельсорезный станок (2). Здесь большая дисковая пила легко и быстро соответственно меловым пометкам отрезает поврежденные куски рельса. После такой «ампутации» отрезок здорового рельса толчком рабочего передвигается по роликам на межвагонную площадку (3) для зачистки поверхностей концов рельса (головки к подошвы). Это нужно для улучшения электропроводности при сварке. При грязных поверхностях хорошей сварки не получится. Зачищается рельс круглой металлической щеткой, которую приводит в движение электромотор. Затем рельс исчезает в отверстии соседнего вагона (4). Оттуда через несколько секунд доносится сухой треск, точно горит огромная елка. В этом вагоне и сваривают рельсы. Здесь помещается основное сварочное оборудование поезда — машина-автомат (5), Кажется, что она состоит из больших металлических зубиков различной величины, поставленных друг на друга. Вместе с дополнительными устройствами машина занимает большую часть вагона. Сварка производится следующим образом* Концы рельсов закрепляются в контактные зажимы машины и приводятся в соприкосновение между собой. В момент соприкосновения рельсов через них проходит сильный электрический ток, в Месте контакта выделяется большое количество тепла- Затем концы рельсов устанавливаются на таком расстоянии друг от друга, что между их отдельными точками возникают неустойчивые вольтовы дуги. Происходит оплавление торцов рельсов, которс* сопровождается сильным образованием искр. Ток выключается, а торцы рельсов особым приспособлением сжимаются с большой силой. При этом расплавленный металл выдавливается, и происходит самая сварка. Сейчас же после сварки стыка производится его нормализация, то есть иа-грев до определенной, свойственной этой марке стали температуры. Нормализация возвращает зоне рельсов, подвергшейся термическому влиянию, все его первоначальные качества, утерянные при плавлении и слишком сильном накале. Дело в том, что во время сварки слой металла ближе к стыку от большого дагрева изменяет свою структуру, а от этого понижается прочность стали в этом месте. Вся работа сварочной машины происходит совершенно авто матически. Основной «обслуживающий персонал» размещен в шкафах и шкафчиках, расположенных около или на станине машины. Все эти реле* автоматы, магниты, фотоэлементы и др. полиостью управляют режимами сварки и нормализации. Рабочему остается только нажимать кнопки: «пуск>г «остановка», в переключать рычажки по шкалам приборов, регулирующих силу тока, давление,, нагрев, время нагрева и др. Благодаря автоматике все стыки свариваются при совершенно одинаковом режиме, а значит, обладают и. одинаковой прочностью. Вообще же прочность рельсового стыка, полученного, по способу, описанному выше, почти ничем не отличается по прочности от здорового рельса. От сварочной машины уже длинный рельс поступает на позицию (6), где стык зачищается и шлифуется. Шлифовкой при помощи электрического приспособления стык выравнивается с основным металлом рельсов. Готовый рельс стандартной величины проверяется на прочность на испытательном прессе (7). Испытываются два стыка из партии, к при положительных результатах вся партия выпущенных рельсов получает звание «новых». На каждый рельс заполняется специальный паспорт. РСП полностью электрифицирован. Во главе поезда? находится передвижная электростанция, которая занимает своим оборудованием» несколько вагонов и служит локомотивом,. Мощный двигатель внутреннего сгорания, генератор, трансформаторы позволяют тратить электроэнергию ие только на нужды РСП, -'но и снабжать энергией и посторонних потребителей, находящихся в районе стоянки поезда. Автоматика распределительного устройства, электрозащиты и сигнализации исключает возможность серьезных аварий. Поезд' имеет свои механические я электротехнические мастерские, мощность которых позволяет производить целый ряд станочных работ и для линии. Ряд бытовых устройств делает РСП независимым « позволяет ему далеко удаляться от своих тыловых баз^ Оборудованный по последнему слову техник», полностью электрифицированный и автоматизированный, РСП строит всю свою «работу на! основе самого эффективного метода — потока. Поезд-конвейер — так по праву; можно назвать РСП. Благодаря большому количеству рельсов, которые могут реставрироваться в поезде за смену, и хорошему качеству, РСП в деле восстановления железнодорожной колен играет большую роль. pi;:«i: ттгл л и? пр. А устройства, изолирующие тепло и различные перегородки внутри здания, так называемые ограждающие конструкции, ©ыгодно находить на месте, не загружал транспорта. Для- удобства серийного изготовления, перевозки и сборки части должны1 быть немногочисленны и обладать небольшим весом и размерами. Для ускорения производства таких- частей архитектор Жуков сконструировал тип простейшего сборного сооружения, несущая конструкция которого собирается в основном из одного элемента — «универсального треугольника». Треугольник состоит из стойки, подкосу й прогона, сделанных так, что треугольники можно связывать в различных положениях, образовывая остов сооружения — домика, землянки и пр. Узлы осуществляются накладным 8убом и скрепляются болтами, скобами, проволокой или нагелями в каждом отдельном случае оо-разному, о зависимости от местных возможностей. Универсальный треугольник можно сделать «з брусьев, досок, круглого леса. Собранный остов сооружения обкладывается или обшивается ограждающим» конструкциями из местных материалов —до сок, жердей, плетня, камышитовых иле гипсолитовых плит. Окна, двеои, печн ж мебель, конечно, то же надо делан» заранее, одновременно с изготовлением универсального треугольника. |