Техника - молодёжи 1947-07, страница 28

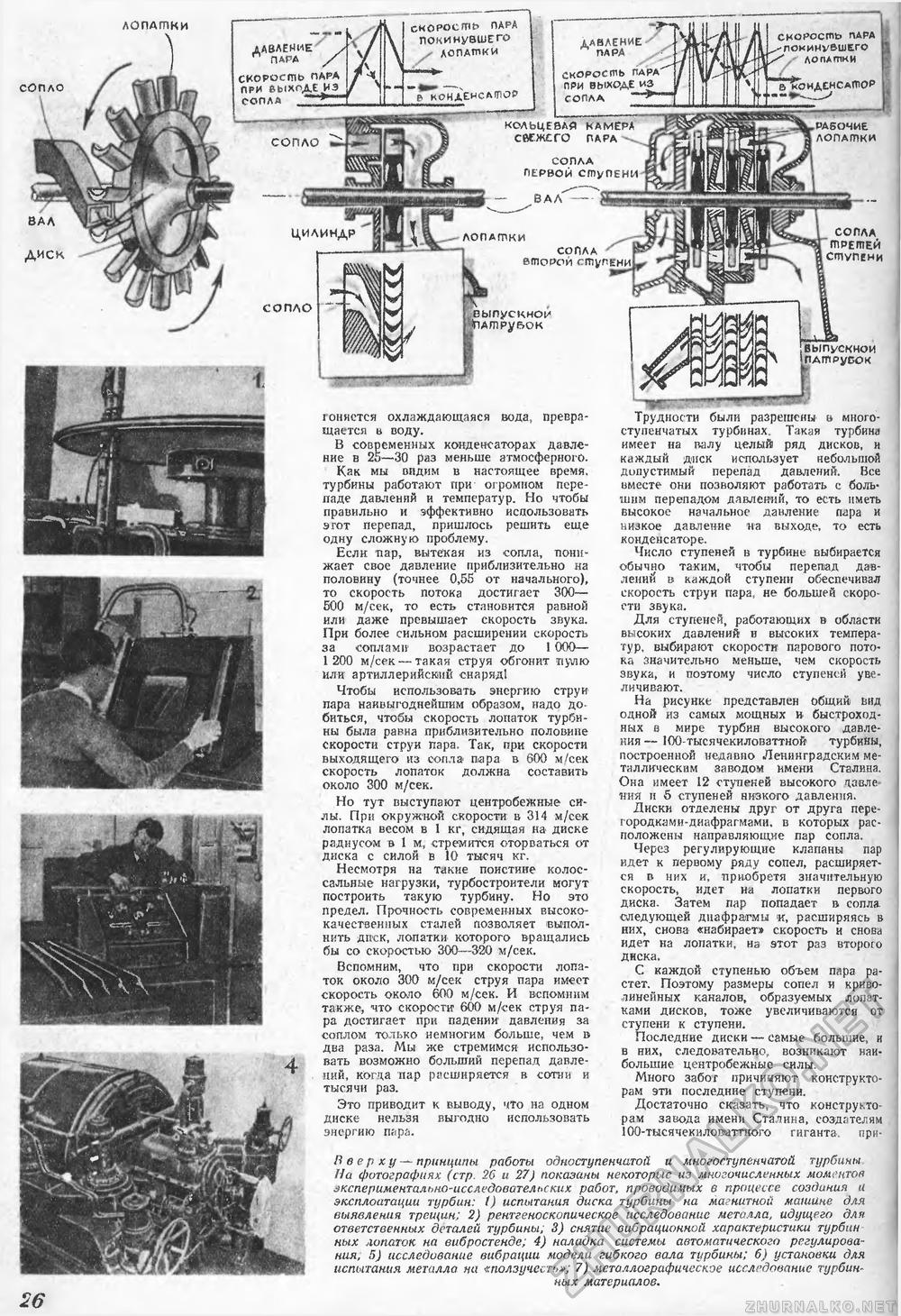

ЛОПАГПКИ СОПЛО СНОРОСШЬ ПАРА покинувшего лопатпки "еГкоилЕислШОР ААВД ение * ПАРА скорость пара при 9ь<ход£из сопла кольцевая камера свежего пара сопаа первой ступени вал" диск лопагпки сопаа второй ступени выпускной ^пдшрувок СОПАА тРЕГПЕЙ ступени гоняется охлаждающаяся вода, превращается в воду, В современных конденсаторах давление в 2о—30 раз меньше атмосферного. Как мы видим в настоящее время, турбины работают при огромном перепаде давлений и температур. Но чтобы правильно и эффективно использовать эгот перепад, пришлось решить еще одну сложную проблему. Если пар, вытекая из сопла, понижает свое давление приблизительно на половину (точнее 0,55 от начального), то скорость потока достигает 300— 500 м/сек, то есть становится равной или даже превышает скорость звука. При более сильном расширении скорость за соплами возрастает до I ООО— 1 200 м/сек — такая струя обгонит пулю или артиллерийский снаряд! Чтобы использовать энергию струи пара наивыгоднейшим образом, надо добиться, чтобы скорость лопаток турбины была равна приблизительно половине скорости струи пара. Так, при скорости выходящего из сопла пара в 600 м/сек скорость лопаток должна составить около 300 м/сек. Но тут выступают центробежные сет-лы. При окружной скорости: в 314 м/сек лопатка весок в 1 кг, сидящая на- диске радиусом в 1 м, стремится оторваться от диска с силой в 10 тысяч кг. Несмотря на такие поистине колоссальные нагрузки, турбостроители могут построить такую турбину. Но это предел. Прочность современных высококачественных сталей позволяет выполнить диск, лопатки которого вращались бы со скоростью 300—320 м/сек. Вспомним, что при скорости лопаток около 300 м/сек струя пара имеет скорость около 600 м/сек. И вспомним также, что скорости1 600 м/сек струя пара достигает при падении давления за соплом только немногим больше, чем в два раза. Мы же стремимся использовать возможно больший перепад давлений, когда нар расширяется в сотни и тысячи раз. Это приводит к выводу, что на одном диске нельзя выгодно использовать энергию пара. выпускной ШАШРУСОК Трудности были разрешены ь многоступенчатых турбинах. Такая турбина имеет на валу целый ряд дисков, и каждый диск использует небольшой допустимый перепад давлений. Все вместе они позволяют работать с большим перепадом давлений, то есть иметь высокое начальное давление пара и низкое давление на выходе, то есть конденсаторе. Число ступеней в турбине выбирается обычно таким, чтобы перепад давлений в каждой ступени обеспечивал скорость струи пара, не большей скорости звука. Для ступеней, работающих в области высоких давлений и высоких температур, выбирают скорости парового потока значительно меньше, чем скорость звука, и поэтому число ступеней увеличивают. На рисунке представлен общий вид одной из самых мощных » быстроходных в мире турбин высокого давления — ЮО-тысячекиловаттноГ* турбкны, построенной недавно Ленинградским металлическим заводом имени Сталина. Она имеет 12 ступеней высокого давления и 6 ступеней низкого давления. Диски отделены друг от друга перегородками-диафрагмами, в которых расположены направляющие пар сопла. Через регулирующие клапаны пар идет к первому ряду сопел, расширяется в них и, приобретя значительную скорость, идет на лопатки первого диска. Затем пар попадает в сопла следующей диафрагмы и, расширяясь в них, снова «набирает» скорость и снова идет на лопатки, на этот раз второго диска. С каждой ступенью объем пара растет, Поэтому размеры сопел и криволинейных каналов, образуемых лопатками дисков, тоже увеличиваются от ступени к ступени. Последние диски самые большие, и в них, следовательно, возникают наибольшие центробежные силы. Много забог причиняют конструкторам эти последние ступени. Достаточно сказать, что конструкторам завода имени Сталина, создателям 100-тысячекилошттного гиганта» при- 26 Вверху — принципы работы одноступенчатой и многоступенчатой турбины На фотографиях (стр. 26 и 27) показаны некоторые из многочисленных моментов экспериментально-исследовательских работ, проводимых в процессе создания и эксплоатации турбин: t) испытания диска турбины на магнитной машине для выявления трещин; 2) рентгеноскопическое исследование металла, идущего для ответственных деталей турбины; 3) снятие вибрационной характеристики турбин ных лопаток на вибростенде; 4) наладка системы автоматического регулирования, 5) исследование вибрации модели гибкого вала турбины; 6) установки для испытания металла на $ползучесть»; 7) металлографическое исследование турбинных материалов, |