Техника - молодёжи 1949-06, страница 13

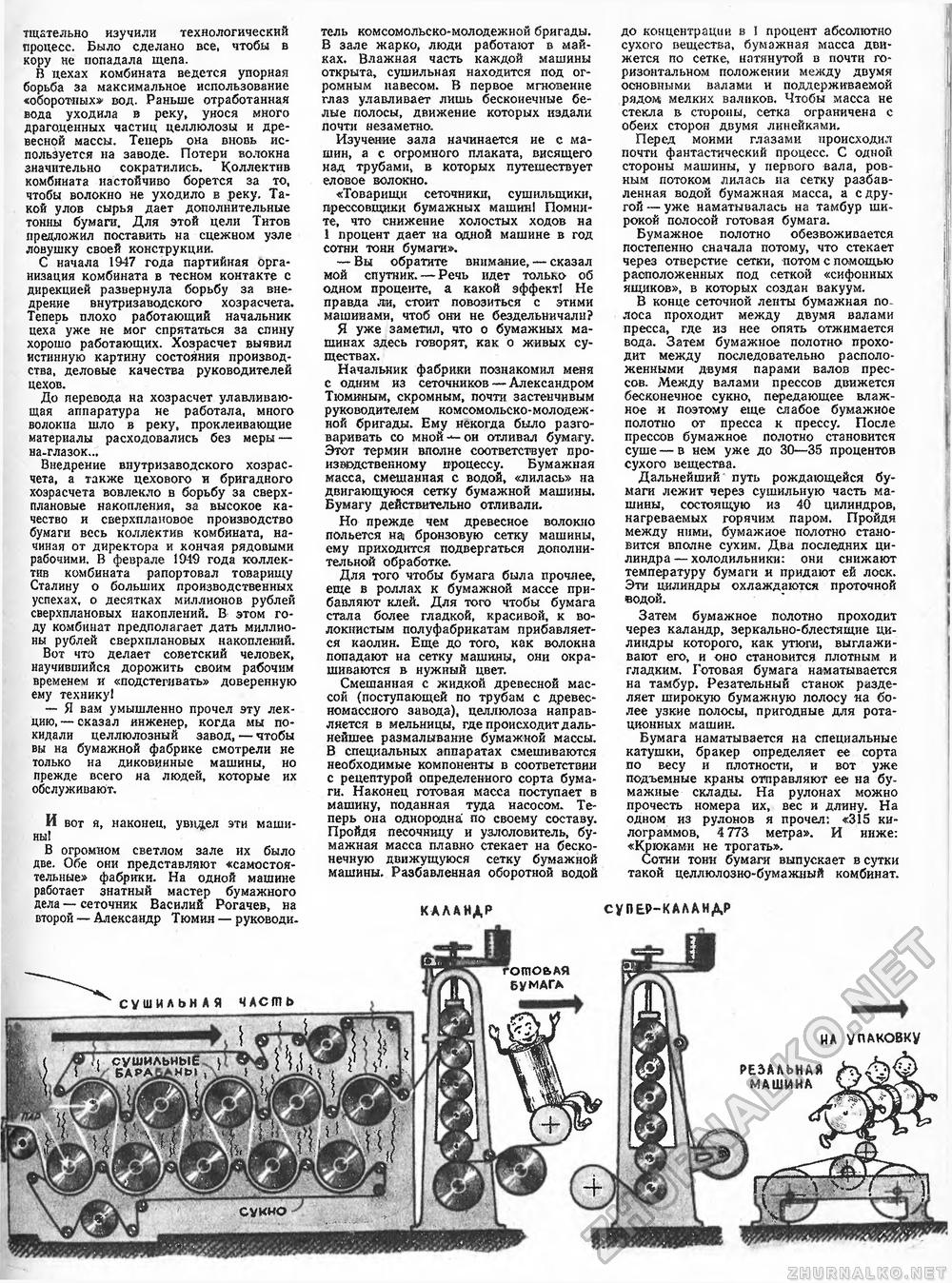

тщательно изучили технологический процесс. Было сделано все, чтобы в кору не попадала щепа. В цехах комбината ведется упорная борьба за максимальное использование «оборотных» вод. Раньше отработанная вода уходила в реку, унося много драгоценных частиц целлюлозы и древесной массы. Теперь она вновь используется на заводе. Потери волокна значительно сократились. Коллектив комбината настойчиво борется за то, чтобы волокно не уходило в реку. Такой улов сырья дает дополнительные тонны бумага. Для этой цели Титов предложил поставить на сцежном узле ловушку своей конструкции. С начала 1947 года партийная организация комбината в тесном контакте с дирекцией развернула борьбу за внедрение внутризаводского хозрасчета. Теперь плохо работающий начальник цеха" уже не мог спрятаться за спину хорошо работающих. Хозрасчет выявил истинную картину состояния производства, деловые качества руководителей цехов. До перевода на хозрасчет улавливающая аппаратура не работала, много волокна шло в реку, проклеивающие материалы расходовались без меры — на-глазок... Внедрение внутризаводского хозрасчета, а также цехового и бригадного хозрасчета вовлекло в борьбу за сверхплановые накопления, за высокое качество и сверхплановое производство бумаги весь коллектив комбината, начиная от директора и кончая рядовыми рабочими. В феврале 10-19 года коллектив комбината рапортовал товарищу Сталину о больших производственных успехах, о десятках миллионов рублей сверхплановых накоплений. В этом году комбинат предполагает дать миллионы рублей сверхплановых накоплений. Вот что делает советский человек, научившийся дорожить своим рабочим временем и «подстегивать» доверенную ему технику! — Я вам умышленно прочел эту лекцию,—сказал инженер, когда мы покидали целлюлозный завод, — чтобы вы на бумажной фабрике смотрели не только на диковинные машины, но прежде всего на людей, которые их обслуживают. и вот я, наконец, увидел эти машины! В огромном светлом зале их было две. Обе они представляют «самостоятельные» фабрики. На одной машине работает знатный мастер бумажного дела — сеточник Василий Рогачев, на второй — Александр Тюмин — руководи тель комсомольско-молодежиой бригады. В зале жарко, люди работают в майках. Влажная часть каждой машины открыта, сушильная находится под огромным навесом. В первое мгновение глаз улавливает лишь бесконечные белые полосы, движение которых издали почти незаметно. Изучение зала начинается не с машин, а с огромного плаката, висящего над трубами, в которых путешествует еловое волокно. «Товарищи сеточники, сушильщики, прессовщики бумажных машин! Помните, что снижение холостых ходов на 1 процент дает на одной машине в год сотни тонн бумаги». — Вы обратите внимание, — сказал мой спутник. — Речь идет только об одном проценте, а какой эффект! Не правда ли, стоит повозиться с этими машинами, чтоб они не бездельничали? Я уже заметил, что о бумажных машинах здесь говорят, как о живых существах. Начальник фабрики познакомил меня с одним из сеточников — Александром Тюминым, скромным, почти застенчивым руководителем комсомольско-молодежиой бригады» Ему некогда было разговаривать со мной он отливал бумагу. Этот термин вполне соответствует производственному процессу. Бумажная масса, смешанная с водой, «лилась» на двигающуюся сетку бумажной машины. Бумагу действительно отливали* Но прежде чем древесное волокно польется Hai бронзовую сетку машины, ему приходится подвергаться дополнительной обработке. Для того чтобы бумага была прочнее, еще в роллах к бумажной массе прибавляют клей. Для того чтобы бумага стала более гладкой, красивой, к волокнистым полуфабрикатам прибавляется каолин. Еще до того, как волокна попадают на сетку машины, они окрашиваются в нужный цвет. Смешанная с жидкой древесной массой (поступающей по трубам с древес-номассиого завода), целлюлоза направляется в мельницы, где происходит дальнейшее размалывание бумажной массы. В специальных аппаратах смешиваются необходимые компоненты в соответствии с рецептурой определенного сорта бумаги. Наконец готовая масса поступает в машину, поданная туда насосом. Теперь она однородна; по своему составу. Пройдя песочницу и узлоловитель, бумажная масса плавно стекает на бесконечную движущуюся сетку бумажной машины. Разбавленная оборотной водой КАЛАИДР до концентрации в \ процент абсолютно сухого вещества, бумажная масса движется по сетке, натянутой в почти горизонтальном положении между двумя основными валами и поддерживаемой рядом; мелких валиков. Чтобы масса не стекла в стороны, сетка ограничена с обеих сторон двумя линейками. Перед моими глазами происходил почти фантастический процесс. С одной стороны машины, у первого вала, ровным потоком лилась и а сетку разбавленная водой бумажная масса, а с другой — уже наматывалась на тамбур широкой полосой готовая бумага. Бумажное полотно обезвоживается постепенно сначала потому, что стекает через отверстие сетки, потом с помощью расположенных под сеткой «сифонных ящиков», в которых создан вакуум. В конце сеточной ленты бумажная полоса проходит между двумя валами пресса, где из нее опять отжимается вода. Затем бумажное полотно проходит между последовательно расположенными двумя парами валов прессов. Между валами прессов движется бесконечное сукно, передающее влажное и поэтому еще слабое бумажное полотно от пресса к прессу. После прессов бумажное полотно становится суше — в нем уже до 30—35 процентов сухого вещества. Дальнейший путь рождающейся бумаги лежит через сушильную часть машины, состоящую из 40 цилиндров, нагреваемых горячим паром. Пройдя между ними, бумажное полотно становится вполне сухим. Два последних цилиндра— холодильники: они снижают температуру бумаги и придают ей лоск. Эти цилиндры охлаждаются проточной водой. Затем бумажное полотно проходит через каландр, зеркально-блестящие цилиндры которого, как утюги, выглаживают его, и оно становится плотным и гладким. Готовая бумага наматывается на тамбур. Резательный станок разделяет широкую бумажную полосу на более узкие полосы, пригодные для ротационных машин. Бумага наматывается на специальные катушки, бракер определяет ее сорта по весу и плотности, и вот уже подъемные краны отправляют ее иа бумажные склады. На рулонах можно прочесть номера их, вес и длину. На одном из рулонов я прочел: «315 килограммов, 4 773 метра». И ниже: «Крюками не трогать». Сотни тонн бумаги выпускает в сутки такой целлюлозно-бумажный комбинат. су 0 ер-каландр |