Техника - молодёжи 1950-12, страница 11

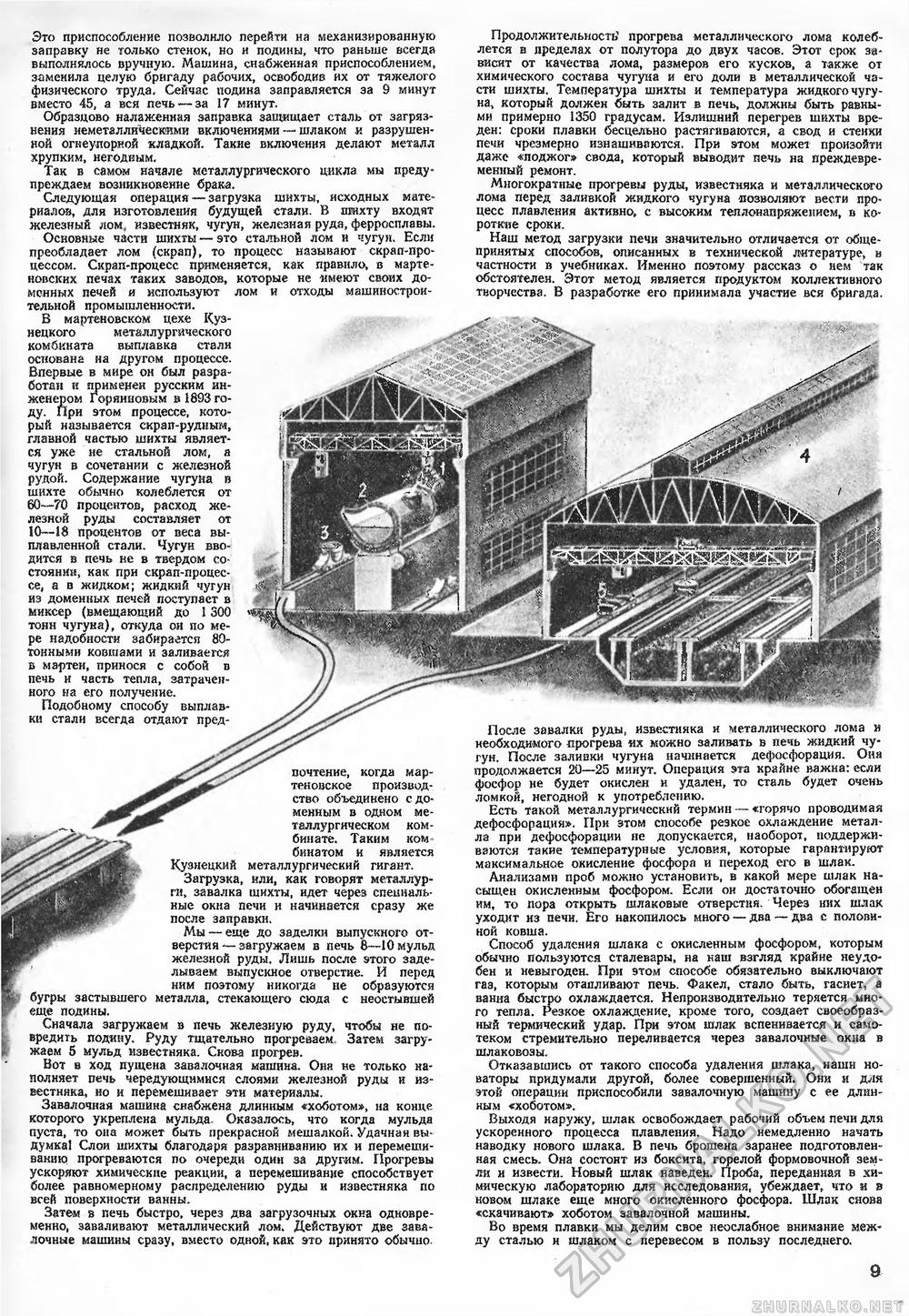

Это приспособление позволило перейти на механизированную заправку не только стенок, но и подины, что раньше всегда выполнялось вручную. Машина, снабженная приспособлением, заменила целую бригаду рабочих, освободив их от тяжелого физического труда. Сейчас подина заправляется за 9 минут вместо 45, а вся печь — за 17 минут. Образцово налаженная заправка защищает сталь от загрязнения неметаллическими включениями — шлаком и разрушенной огнеупорной кладкой. Такие включения делают металл хрупким, негодным. Так в самом начале металлургического цикла мы предупреждаем возникновение брака. Следующая операция — загрузка шихты, исходных материалов, для изготовления будущей стали. В шихту входят железный лом, известняк, чугун, железная руда, ферросплавы. Основные части шихты — это стальной лом и чугун. Если преобладает лом (скрап), то процесс называют скрап-процессом. Скрап-процесс применяется, как правило, в мартеновских печах таких заводов, которые не -имеют своих доменных печей и используют лом и отходы машиностроительной промышленности. В мартеновском цехе Кузнецкого металлургического комбината выплавка стали основана на другом процессе. Впервые в мире он был разработан и применен русским инженером Горяииовым в 1893 году. При этом процессе, который называется скрап-рудным, главной частью шихты является уже не стальной лом, а чугун в сочетании с железной рудой. Содержание чугуна п шихте обычно колеблется от 60—70 процентов, расход железной руды составляет от 10—18 процентов от веса выплавленной стали. Чугун вводится в печь не в твердом состоянии, как при скрап-процес-се, а в жидком; жидкий чугун из доменных печей поступает в миксер (вмещающий до 1300 тонн чугуна), откуда он по ме< ре надобности забирается тонными ковшами и заливает? в мартен, принося с собой в печь и часть тепла, затраченного на его получение. Подобному способу выплавки стали всегда отдают пред почтение, когда мартеновское производство объединено с доменным в одном металлургическом комбинате. Таким ком бииатом к является Кузнецкий металлургический гигант. Загрузка, или, как говорят металлурги, завалка шихты, идет через специальные окна печи и начинается сразу же после заправки. Мы--еще до заделки выпускного отверстия — загружаем в печь 8—10 мульд железной руды. Лишь после этого заделываем выпускное отверстие. И перед ним поэтому никогда не образуются бугры застывшего металла, стекающего сюда с неостывшей еще подины. Сначала загружаем в печь железную руду, чтобы не повредить подину. Руду тщательно прогреваем Затем загружаем 5 мульд известняка. Скова прогрев. Вот в ход пущена завалочная машина. Она не только наполняет печь чередующимися слоями железной руды и известняка, но и перемешивает эти материалы. Завалочная машина снабжена длинным «хоботом», на конце которого укреплена мульда. Оказалось, что когда мульда пуста, то она может быть прекрасной мешалкой. Удачная выдумка! Слои шихты благодаря разравниванию их и перемешиванию прогреваются по очереди один за другим. Прогревы ускоряют химические реакции, а перемешивание способствует более равномерному распределению руды и известняка по всей поверхности ванны. Затем в печь быстро, через два загрузочных окна одновременно, заваливают металлический лом. Действуют две завалочные машины сразу, вместо одной, как это принято обычно. Продолжительность1 прогрева металлического лома колеблется в пределах от полутора до двух часов. Этот срсж зависит от качества лома, размеров его кусков, а также от химического состава чугуна и его доли в металлической части шихты. Температура шихты и температура жидкого чугуна, который должен быть залит в печь, должны быть равными примерно 1350 градусам. Излишний перегрев шихты вреден: сроки плавки бесцельно растягиваются, а свод и стенки печи чрезмерно изнашиваются. При этом може1 произойти даже «поджог» свода, который выводит печь на преждевременный ремонт. Многократные прогревы руды, известняка и металлического лома перед заливкой жидкого чугуна позволяют вести процесс плавления активно, с высоким теялошшряжением, в короткие сроки. Наш метод загрузки печи значительно отличается от общепринятых способов, описанных в технической литературе, в частности в учебниках. Именно поэтому рассказ о нем так обстоятелен. Этот метод является продуктом коллективного творчества. В разработке его принимала участие вся бригада. После завалки руды, известняка и металлического лома и необходимого прогрева их можно заливать в печь жидкий чугун. После заливки чугуна начинается дефосфорация. Она продолжается 20—25 минут. Операция эта крайне важна: если фосфор не будет окислен и удален, то сталь будет очень ломкой, негодной к употреблению. Есть такой металлургический термин «горячо проводимая дефосфорация». При этом способе резкое охлаждение металла при дефосфорации не допускается, наоборот, поддерживаются такие температурные условия, которые гарантируют максимальное окисление фосфора и переход его в шлак. Анализами проб можно установить, в какой мере шлак насыщен окисленным фосфором. Если он достаточно обогащен им, то пора открыть шлаковые отверстия. Через них шлак уходит из печи. Его накопилось много — два — два с половиной ковша. Способ удаления шлака с окисленным фосфором, которым обычно пользуются сталевары, на каш взгляд крайне неудобен и невыгоден. При этом способе обязательно выключают газ, которым отапливают печь. Факел, стало быть, гаснет, а ванна быстро охлаждается. Непроизводительно теряется много тепла. Резкое охлаждение, кроме того, создает своеобразный термический удар. При этом шлак вспенивается и самотеком стремительно переливается через завалочные окна в шлаковозы. Отказавшись от такого способа удаления шлака, наши новаторы придумали другой, более совершенный. Они и для этой операции приспособили завалочную машину с ее длинным «хоботом». Выходя наружу, шлак освобождает рабочий объем печи для ускоренного процесса плавления. Надо немедленно начать наводку нового шлака. В печь брошена заранее подготовленная смесь. Она состоит из боксита, горелой формовочной земли и извести. Новый шлак наведен. Проба, переданная в химическую лабораторию для исследования, убеждает, что и в новом шлаке еще много окисленного фосфора. Шлак снова «скачивают» хоботом завалочной машины. Во время плавки мы делим свое неослабное внимание между сталью и шлаком с перевесом в пользу последнего. 9 |