Техника - молодёжи 1953-11, страница 16

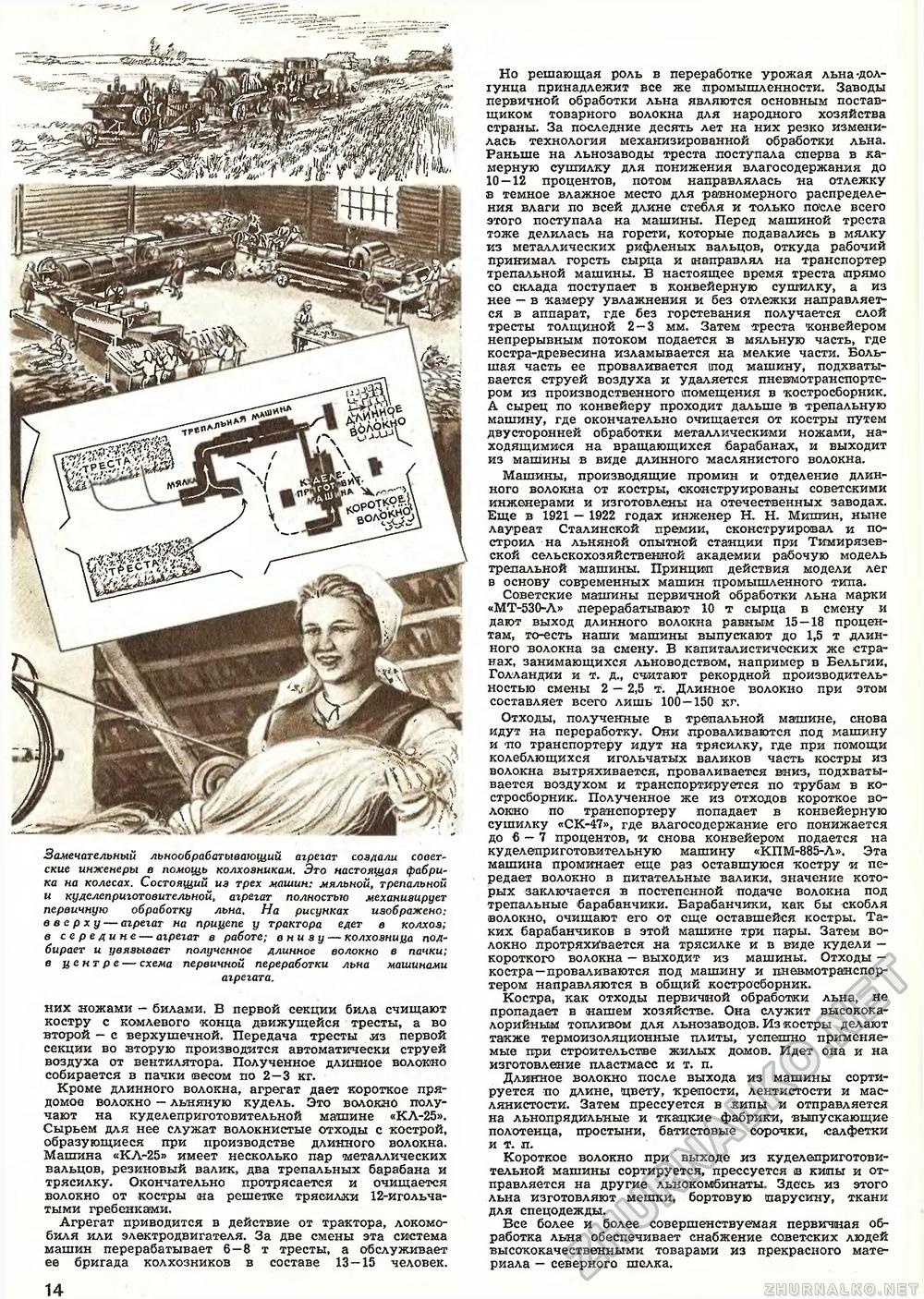

Замечательный льнообрабатывающий агрегат создали советские инженеры в помощь колхозникам. Это настоящая фабрика на колесах. Состоящий из трех машин: мяльной, трепальной и куделеприготовительной, агрегат полностью механизирует первичную обработку льна. На рисунках изображено: вверху — агрегат на прицепе у трактора едет в колхоз; в середине — агрегат в работе; внизу — колхозница подбирает и увязывает полученное длинное волокно в пачки; в центре — схема первичной переработки льна машинами агрегата. них ножами - билами. В первой секции била счищают костру с комлевого конца движущейся тресты, а во второй - с верхушечной. Передача тресты из первой секции во вторую производится автоматически струей воздуха от вентилятора. Полученное длинное волокно собирается в пачки весом по 2—3 кг. Кроме длинного волокна, агрегат дает короткое пря-домое волокно — льняную кудель. Это волокно получают на куделеприготовительной машине «КЛ-25». Сырьем для нее служат волокнистые отходы с кострой, образующиеся при производстве длинного волокна. Машина «КЛ-25» имеет несколько пар «металлических вальцов, резиновый валик, два трепальных барабана и трясилку. Окончательно протрясаетс я и очищается волокно от костры на решетке трясилки 12-игольчатыми гребенками. Агрегат приводится в действие от трактора, локомобиля или электродвигателя. За две смены эта система машин перерабатывает 6—8 т тресты, а обслуживает ее бригада колхозников в составе 13—15 человек. Но решающая роль в переработке урожая льна-долгунца принадлежит все же промышленности. Заводы первичной обработки льна являются основным поставщиком товарного волокна для народного хозяйства страны. За последние десять лет на них резко изменилась технология механизированной обработки льна. Раньше на льнозаводы треста поступала сперва в камерную сушилку для понижения влагосодержания до 10 — 12 процентов, потом направлялась на отлежку в темное влажное место для равномерного распределения влаги по всей длине стебля и только после всего этого поступала на машины. Перед машиной треста тоже делилась на горсти, которые подавались в мялку из металлических рифленых вальцов, откуда рабочий принимал горсть сырца и направлял на транспортер трепальной машины. В настоящее время треста прямо со склада поступает в конвейерную сушилку, а из нее — в камеру увлажнения и без отлежки направляется в аппарат, где без горстевания получается слой тресты толщиной 2-3 мм. Затем треста конвейером непрерывным потоком подается в мяльную часть, где костра-древесина изламывается на мелкие части. Большая часть ее проваливается щод машину, подхватывается струей воздуха и удаляется пневмотранспортером из производственного помещения в костросборник. А сырец по конвейеру проходит дальше в трепальную машину, где окончательно очищается от костры путем двусторонней обработки металлическими ножами, находящимися на вращающихся барабанах, и выходит из машины в виде длинного маслянистого волокна. Машины, производящие промин и отделение длинного волокна от костры, сконструированы советскими инженерами и изготовлены на отечественных заводах. Еще в 1921 - 1922 годах инженер Н. Н. Мишин, ныне лауреат Сталинской премии, сконструировал и построил на льняной опытной станции при Тимирязевской сельскохозяйственной академии рабочую модель трепальной машины. Принцип действия модели лег в основу современных машин промышленного типа. Советские машины первичной обработки льна марки «МТ-530-Л» перерабатывают 10 т сырца в смену и дают выход длинного волокна равным 15 — 18 процентам, то-есть наши машины выпускают до 1,5 т длинного волокна за смену. В капиталистических же странах, занимающихся льноводством, например в Бельгии, Голландии и т. д., считают рекордной производительностью смены 2 — 2,5 т. Длинное волокно при этом составляет всего лишь 100—150 кг. Отходы, полученные в трепальной машине, снова идут на переработку. Они проваливаются под машину и по транспортеру идут на трясилку, где при помощи колеблющихся игольчатых валиков часть костры из волокна вытряхивается, проваливается вниз, подхватывается воздухом и транспортируется по трубам в ко-стросборник. Полученное же из отходов короткое волокно по транспортеру попадает в конвейерную сушилку «СК-47», где влагосодержание его понижается до 6-7 процентов, и снова конвейером подается на куделеприготовительную машину «КПМ-885-Л». Эта машина проминает еще раз оставшуюся костру и передает волокно в питательные валики, значение которых заключается в постепенной подаче волокна под трепальные барабанчики. Барабанчики, как бы скобля волокно, очищают его от еще оставшейся костры. Таких барабанчиков в этой машине три пары. Затем волокно протряхивается на трясилке и в виде кудели -короткого волокна — выходит из машины. Отходы — костра—проваливаются под машину и пневмотранспортером направляются в общий костросборник. Костра, как отходы первичной обработки льна, не пропадает в нашем хозяйстве. Она служит высококалорийным топливом для льнозаводов. Из костры делают также термоизоляционные плиты, успешно применяемые при строительстве жилых домов. Идет она и на изготовление пластмасс и т. п. Длинное волокно после выхода из машины сортируется по длине, (цвету, крепости, лентистости и маслянистости. Затем прессуется в кипы и отправляется на льнопрядильные и ткацкие фабрики, выпускающие полотенца, простыни, батистовые сорочки, салфетки и т. п. Короткое волокно при выходе из куделеприготовительной машины сортируется, прессуется в кипы и отправляется на другие льнокомбинаты. Здесь из этого льна изготовляют мешки, бортовую парусину, ткани для спецодежды. Все более и более совершенствуемая первичная обработка льна обеспечивает снабжение советских людей высококачественными товарами из прекрасного материала — северного шелка. 14 |