Техника - молодёжи 1954-06, страница 33

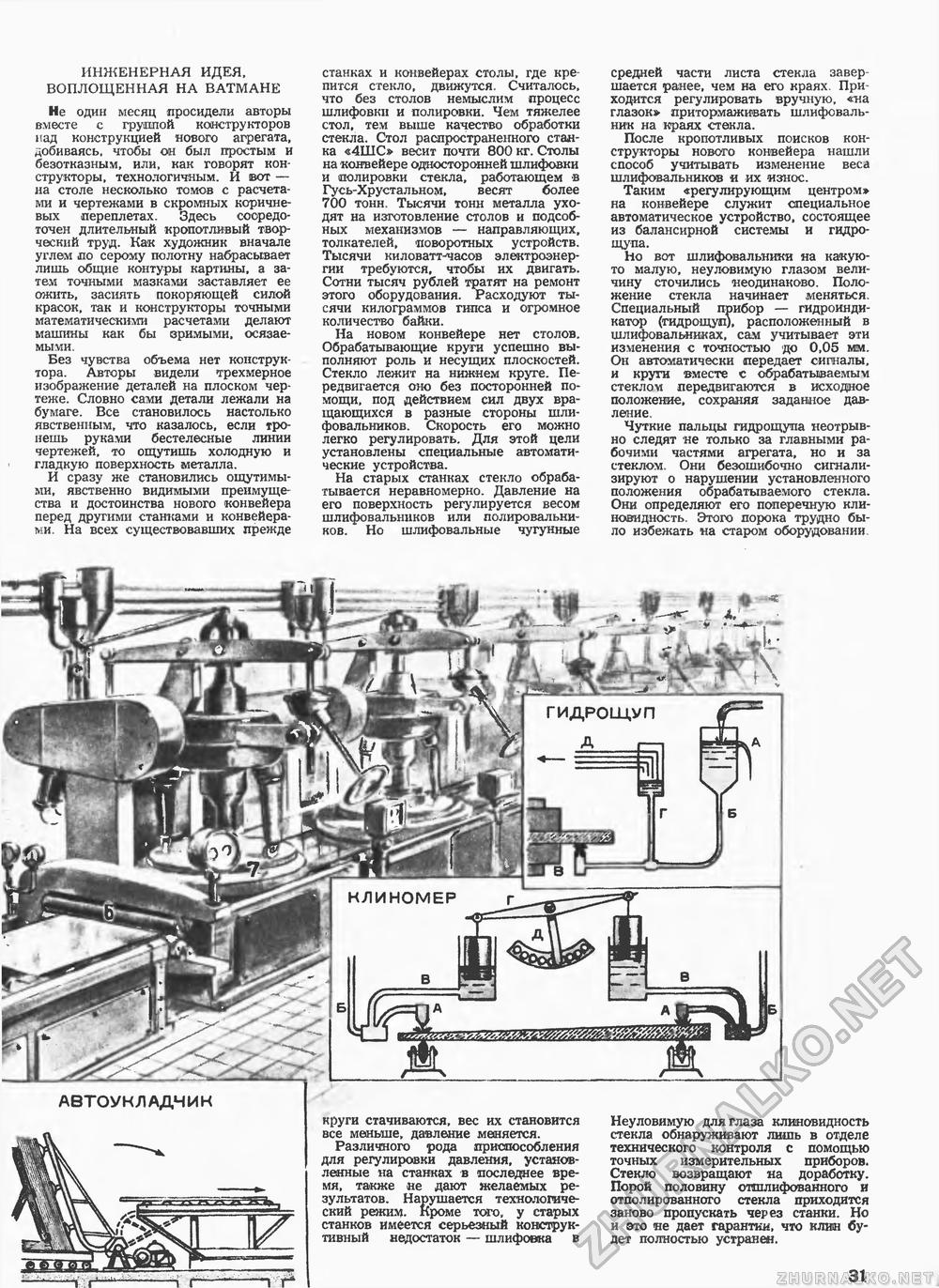

ИНЖЕНЕРНАЯ ИДЕЯ, ВОПЛОЩЕННАЯ НА ВАТМАНЕ Не один месяц просидели авторы вместе с группой конструкторов над конструкцией нового агрегата, добиваясь, чтобы он был простым и безотказным, или, как говорят конструкторы, технологичным. И вот — на столе несколько томов с расчетами и чертежами в скромных коричневых переплетах. Здесь сосредоточен длительный кропотливый творческий труд. Как художник вначале углем по серому полотну набрасывает лишь общие контуры картины, а затем точными мазками заставляет ее ожить, засиять покоряющей силой красок, так и конструкторы точными математическими расчетами делают машины как бы зримыми, осязаемыми. Без чувства объема нет конструктора. Авторы видели трехмерное изображение деталей на плоском чертеже. Словно сами детали лежали на бумаге. Все становилось настолько явственным, что казалось, если тронешь руками бестелесные линии чертежей, то ощутишь холодную и гладкую поверхность металла. И сразу же становились ощутимыми, явственно видимыми преимущества и достоинства нового конвейера перед другими станками и конвейерами. На всех существовавших прежде станках и конвейерах столы, где крепится стекло, движутся. Считалось, что без столов немыслим процесс шлифовки и полировки. Чем тяжелее стол, тем выше качество обработки стекла. Стол распространенного станка «4ШС» весит почти 800 кг. Столы на конвейере односторонней шлифовки и полировки стекла, работающем в Гусь-Хрустальном» весят более 700 тонн. Тысячи тонн металла уходят на изготовление столов и подсобных механизмов — направляющих, толкателей, поворотных устройств. Тысячи киловатт-часов электроэнергии требуются, чтобы их двигать. Сотни тысяч рублей тратят на ремонт этого оборудования. Расходуют тысячи килограммов гипса и огромное количество байки. На новом конвейере нет столов. Обрабатывающие круги успешно выполняют роль и несущих плоскостей. Стекло лежит на нижнем круге. Передвигается оно без посторонней помощи, под действием сил двух вращающихся в разные стороны шли-фовальников. Скорость его можно легко регулировать. Для этой цели установлены специальные автоматические устройства. На старых станках стекло обрабатывается неравномерно. Давление на его поверхность регулируется весом шлифовальников или полировальников. Но шлифовальные чугунные средней части листа стекла завершается ранее, чем на его краях. Приходится регулировать вручную, «на глазок» притормаживать шлифоваль-ник на краях стекла. После кропотливых поисков конструкторы нового конвейера нашли способ учитывать изменение веса шлифовальников я их износ. Таким «регулирующим центром» на конвейере служит специальное автоматическое устройство, состоящее из балансирной системы и гидрощупа. Но вот шлифовальники на какую-то малую, неуловимую глазом величину сточились неодинаково. Положение стекла начинает меняться. Специальный прибор — гидроиндикатор (гидрощуп), расположенный в шлифовальниках, сам учитывает эти изменения с точностью до 0,05 мм. Он автоматически передает сигналы, и круги вместе с обрабатываемым стеклом передвигаются в исходное положение, сохраняя заданное давление. Чуткие пальцы гидрощупа неотрывно следят не только за главными рабочими частями агрегата, но и за стеклом. Они безошибочно сигнализируют о нарушении установленного положения обрабатываемого стекла. Они определяют его поперечную кли-новидность. Этого порока трудно было избежать на старом оборудовании Неуловимую для глаза клиновидность стекла обнаруживают лишь в отделе технического контроля с помощью точных измерительных приборов. Стекло возвращают на доработку. Порой половину отшлифованного и отполированного стекла приходится заново пропускать через станки. Но и это не дает гарантии, что клин будет полностью устранен. круги стачиваются, вес их становится все меньше, давление меняется. Различного рода приспособления для регулировки давления, установленные на станках в последнее время, также не дают желаемых результатов. Нарушается технологический режим. Кроме того, у старых станков имеется серьезный конструктивный недостаток — шлифовка в ЩШШт^ШШ&шт АВТОУКЛАДЧИК |