Техника - молодёжи 1954-06, страница 31

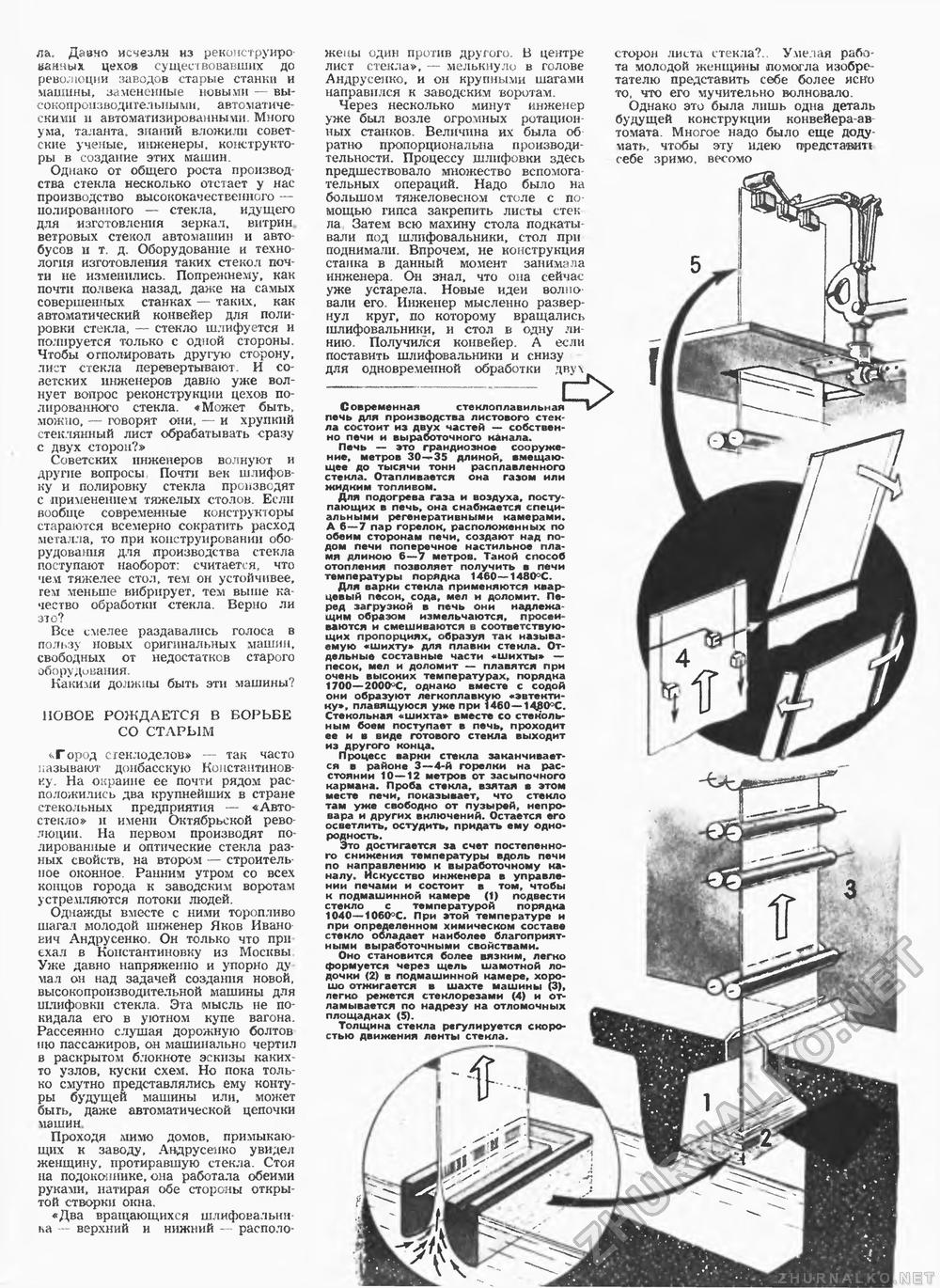

яа. Давно исчезли из реконструированных цехов существовавших до революции заводов старые станки и машины, замененные новыми — высокопроизводительными, автоматическими и автоматизированными. Много ума, таланта, знаний вложили советские ученые, инженеры, конструкторы в создание этих машин. Однако от общего роста производства стекла несколько отстает у нас производство высококачественного — полированного — стекла, идущего для изготовления зеркал, витрин, ветровых стекол автомашин и автобусов и т. д. Оборудование и технология изготовления таких стекол почти не изменились. Попрежнему, как почти полвека назад, даже на самых совершенных станках — таких, как-автоматический конвейер для полировки стекла, — стекло шлифуется и полируется только с одной стороны. Чтобы отполировать другую сторону, лист стекла перевертывают. И советских инженеров давно уже волнует вопрос реконструкции цехов полированного стекла. «Может быть, можно, — говорят они, — и хрупкий стеклянный лист обрабатывать сразу с двух сторон?» Советских инженеров волнуют и другие вопросы Почти век шлифовку и полировку стекла производят с применением тяжелых столов. Если вообще современные конструкторы стараются всемерно сократить расход металла, то при конструировании оборудования для производства стекла поступают наоборот: считается, что чем тяжелее стол, тем он устойчивее, гем меньше вибрирует, тем выше качество обработки стекла. Верно ли зю? Все смелее раздавались голоса в пользу новых оригинальных машин, свободных от недостатков старого оборудования. Какими должны быть эти машины? НОВОЕ РОЖДАЕТСЯ В БОРЬБЕ СО СТАРЫМ <чГород стеклоделов» — так часто называют донбасскую Константиновну. На окраине ее почти рядом расположились два крупнейших в стране стекольных предприятия — «Автостекло» и имени Октябрьской революции. На первом производят полированные и оптические стекла разных свойств, на втором — строительное оконное. Ранним утром со всех концов города к заводским воротам устремляются потоки людей. Однажды вместе с ними торопливо шагал молодой инженер Яков Ивано еич Андрусенко. Он только что при ехал в Константиновну из Москвы Уже давно напряженно и упорно ду мал он над задачей создания новой, высокопроизводительной машины для шлифовки стекла. Эта мысль не покидала его в уютном купе вагона. Рассеянно слушая дорожную болтов ню пассажиров, он машинально чертил в раскрытом блокноте эскизы каких-то узлов, куски схем. Но пока только смутно представлялись ему контуры будущей машины или, может быть, даже автоматической цепочки машин. Проходя мимо домов, примыкающих к заводу, Андрусенко увидел женщину, протиравшую стекла. Стоя на подоконнике, она работала обеими руками, натирая обе стороны открытой створки окна. «Два вращающихся шлифовальни-ка --- верхний и нижний — располо жены один против другого. В центре лист стекла», — мелькнуло в голове Андрусенко, и он крупными шагами направился к заводским воротам. Через несколько минут инженер уже был возле огромных ротационных станков. Величина их была об ратно пропорциональна производительности. Процессу шлифовки здесь предшествовало множество вспомогательных операций. Надо было на большом тяжеловесном столе с помощью гипса закрепить листы стек ла Затем всю махину стола подкаты вали под шлифовальники, стол при поднимали. Впрочем, не конструкция станка в данный момент занимала инженера. Он знал, что она сейчас уже устарела. Новые идеи волновали его. Инженер мысленно развернул круг, по которому вращались шлифовальники, и стол в одну линию. Получился конвейер. А если поставить шлифовальники и снизу для одновременной обработки двух сторон листа стекла?.. Умелая работа молодой женщины помогла изобретателю представить себе более ясно то, что его мучительно волновало. Однако это была лишь одна деталь будущей конструкции конвейера-ав томата. Многое надо было еще додумать. чтобы эту идею представит! себе зримо, весомо Современная стеклоплавильная печь для производства листового стекла состоит из двух частей — собственно печи и выработочного канала. Печь — это грандиозное сооружение, метров 30—35 длиной, вмещающее до тысячи тонн расплавленного стекла. Отапливается она газом или жидким топливом. Для подогрева газа и воздуха, поступающих в печь, она снабжается специальными регенеративными камерами. А 6—7 пар горелок, расположенных по обеим сторонам печи, создают над подом печи поперечное настильное пламя длиною 6—7 метров. Такой способ отопления позволяет получить в печи температуры порядка 1460—1480°С. Для варки стекла применяются кварцевый песок, сода, мел и доломит. Перед загрузкой в печь они надлежащим образом измельчаются, просеиваются и смешиваются в соответствующих пропорциях, образуя так называемую «шихту» для плавки стекла. Отдельные составные части «шихты» — песок, мел и доломит — плавятся при очень высоких температурах, порядка 1700—2000°С, однако вместе с содой они образуют легкоплавкую «эвтектику», плавящуюся уже при 1460—14#0°С. Стекольная «шихта» вместе со стекольным боем поступает в печь, проходит ее и в виде готового стекла выходит из другого конца. Процесс варки стекла заканчивается в районе 3—4-й горелки на расстоянии 10—12 метров от засыпочного кармана. Проба стекла, взятая в этом месте печи, показывает, что стекло там уже свободно от пузырей, непровара и других включений. Остается его осветлить, остудить, придать ему однородность. Это достигается за счет постепенного снижения температуры вдоль печи по направлению к выработочному каналу. Искусство инженера в управлении печами и состоит в том, чтобы к подмашинной камере (1) подвести стекло с температурой порядка 1040—1060°С. При этой температуре и при определенном химическом составе стекло обладает наиболее благоприятными выработочными свойствами. Оно становится более вязким, легко формуется через щель шамотной лодочки (2) в подмашинной камере, хорошо отжигается в шахте машины (3), легко режется стеклорезами (4) и отламывается по надрезу на отломочных площадках (5). Толщина стекла регулируется скоростью движения ленты стекла. .О |