Техника - молодёжи 1954-06, страница 32

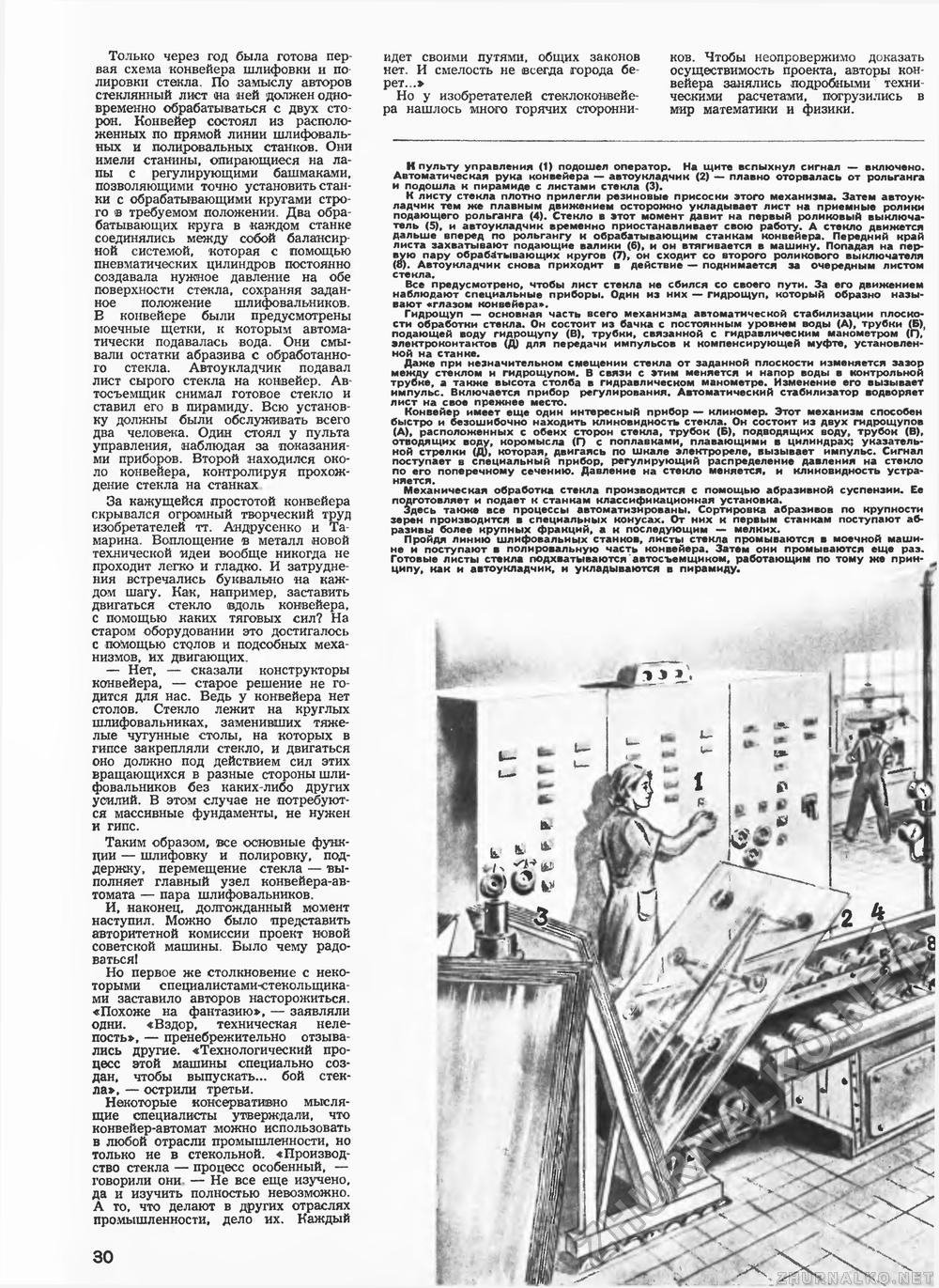

Только через год была готова первая схема конвейера шлифовки и по лировки стекла. По замыслу авторов стеклянный лист <на ней должен одновременно обрабатываться с двух сторон. Конвейер состоял из расположенных по прямой линии шлифовальных и полировальных станков. Они имели станины, опирающиеся на лапы с регулирующими башмаками, позволяющими точно установить станки с обрабатывающими кругами строго в требуемом положении. Два обрабатывающих круга в каждом станке соединялись между собой балансир-ной системой, которая с помощью пневматических цилиндров постоянно создавала нужное давление на обе поверхности стекла, сохраняя заданное положение шлифовальников. В конвейере были предусмотрены моечные щетки, к которым автоматически подавалась вода. Они смывали остатки абразива с обработанного стекла. Автоукладчик подавал лист сырого стекла на конвейер. Автосъемщик снимал готовое стекло и ставил его в пирамиду. Всю установку должны были обслуживать всего два человека. Один стоял у пульта управления, наблюдая за показаниями приборов. Второй находился около конвейера, контролируя прохождение стекла на станках За кажущейся простотой конвейера скрывался огромный творческий труд изобретателей тт. Андрусенко и Та-марина. Воплощение в металл новой технической идеи вообще никогда не проходит легко и гладко. И затруднения встречались буквально на каждом шагу. Как, например, заставить двигаться стекло вдоль конвейера, с помощью каких тяговых сил? На старом оборудовании это достигалось с помощью столов и подсобных механизмов, их двигающих. — Нет, — сказали конструкторы конвейера, — старое решение не годится для нас. Ведь у конвейера нет столов. Стекло лежит на круглых шлифовальниках, заменивших тяжелые чугунные столы, на которых в гипсе закрепляли стекло, и двигаться оно должно под действием сил этих вращающихся в разные стороны шлифовальников без каких-либо других усилий. В этом случае не потребуются массивные фундаменты, не нужен и гипс. Таким образом, все основные функции — шлифовку и полировку, поддержку, перемещение стекла — выполняет главный узел конвейера-автомата — пара шлифовальников. И, наконец, долгожданный момент наступил. Можно было представить авторитетной комиссии проект новой советской машины. Было чему радоваться! Но первое же столкновение с некоторыми специалистамистеколыцика-ми заставило авторов насторожиться. «Похоже на фантазию», — заявляли одни. «Вздор, техническая нелепость», — пренебрежительно отзывались другие. «Технологический процесс этой машины специально создан, чтобы выпускать... бой стекла», — острили третьи. Некоторые консервативно мыслящие специалисты утверждали, что конвейер-автомат можно использовать в любой отрасли промышленности, но только ие в стекольной. «Производство стекла — процесс особенный, — говорили они — Не все еще изучено, да и изучить полностью невозможно. А то, что делают в других отраслях промышленности, дело их. Каждый 30 идет своими путями, общих законов нет. И смелость не всегда города берет...» Но у изобретателей стеклоконвейе-ра нашлось много горячих сторонни ков. Чтобы неопровержимо доказать осуществимость проекта, авторы конвейера занялись подробными техническими расчетами, погрузились в мир математики и физики. к пульту управления (1) подошел оператор. На щите вспыхнул сигнал — включено. Автоматическая рука конвейера — автоукладчик (2) — плавно оторвалась от рольганга и подошла к пирамиде с листами стекла (3). К листу стекла плотно прилегли резиновые присоски этого механизма. Затем автоукладчик тем же плавным движением осторожно укладывает лист на приемные ролики подающего рольганга (4). Стекло в этот момент давит на первый роликовый выключатель (5), и автоукладчик временно приостанавливает свою работу. А стекло движется дальше вперед по рольгангу к обрабатывающим станкам конвейера. Передний край листа захватывают подающие валики (6), и он втягивается в машину. Попадая на первую пару обрабатывающих кругов (7), он сходит со второго роликового выключателя (8). Автоукладчик снова приходит в действие — поднимается за очередным листом стекла. Все предусмотрено, чтобы лист стекла не сбился со своего пути. За его движением наблюдают специальные приборы. Один из них — гидрощуп, который образно называют «глазом конвейера». Гидрощуп —■ основная часть всего механизма автоматической стабилизации плоскости обработки стекла. Он состоит из бачка с постоянным уровнем воды (А), трубки (Б), подающей воду гидрощупу (В), трубки, связанной с гидравлическим манометром (Г), электроконтактов (Д) для передачи импульсов к компенсирующей муфте, установленной на станке. Даже при незначительном смещении стекла от заданной плоскости изменяется зазор между стеклом и гидрощупом. В связи с этим меняется и напор воды в контрольной трубке, а также высота столба в гидравлическом манометре. Изменение его вызывает импульс. Включается прибор регулирования. Автоматический стабилизатор водворяет лист на свое прежнее место. Конвейер имеет еще один интересный прибор — клиномер. Этот механизм способен быстро и безошибочно находить клиновидность стекла. Он состоит из двух гндрощупов (А), расположенных с обеих сторон стекла, трубок (Б), подводящих воду, трубок (В), отводящих воду, коромысла (Г) с поплавками, плавающими в цилиндрах; указательной стрелки (Д), которая, двигаясь по шкале электрореле, вызывает импульс. Сигнал поступает в специальный прибор, регулирующий распределение давления на стекло по его поперечному сечению. Давление на стекло меняется, и клиновидность устраняется. Механическая обработка стекла производится с помощью абразивной суспензии. Ее подготовляет и подает к станкам классификационная установка. Здесь также все процессы автоматизированы. Сортировка абразивов по крупности зерен производится в специальных конусах. От них к первым станкам поступают абразивы более крупных фракций, а к последующим — мелких. Пройдя линию шлифовальных станков, листы стекла промываются в моечной машине и поступают в полировальную часть конвейера. Затем они промываются еще раз. Готовые листы стекла подхватываются автосъемщиком, работающим по тому же прин-ципу, как и автоукладчик, и укладываются в пирамиду. |